Овсяными хлопьями «Геркулес» называют овсяную крупу, очищенную от цветочных пленок, пропаренную и расплющенную в хлопья.

Существует две технологические схемы производства овсяных хлопьев «Геркулес»: так называемая полная схема, когда в качестве исходного сырья используют крупяной овес, и короткая схема, при которой в качестве сырья применяют овсяную крупу, получаемую со специальных крупозаводов.

На пищеконцентратных предприятиях, где, кроме хлопьев «Геркулес», другой продукции из овса не вырабатывают, целесообразно производство овсяных хлопьев организовать по короткой схеме прямо из крупы, получая ее с крупозаводов.

В этом случае резко сокращаются перевозки сырья и вывоз кормовых отходов с предприятий. Так, если при изготовлении хлопьев из овса необходимо на 1 т готовой продукции завезти около 2 г крупяного овса и вывезти почти около 1 т кормовых отходов, то при производстве хлопьев из крупы требуется завезти на 1 т готовой продукции немногим больше 1 т крупы и вывезти около 20 кг отходов.

Сокращаются также затраты на электроэнергию и топливо.

Однако при организации производства овсяных хлопьев из крупы нельзя механически отбросить все операции, связанные с производством крупы и начать схему с пропарки крупы.

В короткой схеме производства приходится предусматривать дополнительную очистку и сортировку крупы на сепараторе и отделение от нее на падди-машинах необруша, а также подсушку крупы перед отделением необрушенных зерен. Это объясняется тем, что наша крупяная промышленность вырабатывает овсяную крупу с допусками, которые не могут быть приняты в производстве овсяных хлопьев «Геркулес», особенно если учесть, что они являются продуктом, предназначенным для приготовления пищи без какой-либо подработки, и такой процесс, как мойка перед варкой, исключается.

Так, например, содержание нешелушеных зерен в овсяной крупе высшего сорта, поставляемой крупяной промышленностью, допускается 0,4%, а в крупе, поступающей на плющильный станок в производстве овсяных хлопьев, нешелушеных зерен должно быть не более 0,15%.

Кроме того, товарная овсяная крупа на крупозаводах затаривается в мешки и не исключена возможность попадания в нее посторонних предметов (обрывки шпагата, щепочки и т. п.), от которых надо освободиться. В связи с неоднородностью овсяной крупы по размеру необходимо также отделение мелкой крупы.

Овсяную крупу нужно подсушивать, чтобы в дальнейшем при пропарке содержание влаги в ней не поднималось выше норм, допустимых для хлопьев «Геркулес».

На некоторых предприятиях в технологическом процессе предусматривают подсушку не крупы, а готовых хлопьев, перед расфасовкой.

Сушка хлопьев взамен крупы не может быть рекомендована по следующим соображениям. Хлопья - очень нежный продукт, поэтому при транспортировке их в сушилках получается много отходов в виде мучели и лома, в то время как при сушке крупы никаких отходов нет. Кроме того, технологический эффект работы падди-машины при обработке круп с меньшей влажностью повышается, поэтому для более полного отбора необрушенных зерен и случайной зерновой примеси целесообразно крупу подсушивать перед сортировкой.

В связи со сказанным технологическая схема производства хлопьев «Геркулес» непосредственно из овсяной крупы несколько осложняется.

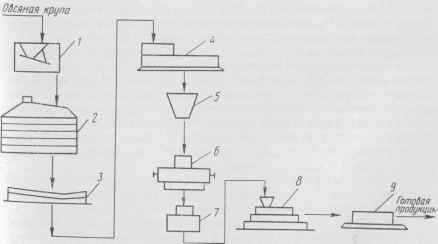

Поступающую в цех овсяную крупу направляют на зерновой сепаратор 1 (рис. 63) для очистки от посторонних примесей, в том числе от ферропримесей, и отделения мелкой крупы и дроб-ленки. На сепараторе устанавливают металлические штампованные сита с отверстиями следующих размеров (в мм): приемное сито - 4 X 20, сортировочное сито - 2,5 X 20, подсевное сито - 1,5 X 15.

Рис. 63. Технологическая схема производства хлопьев «Геркулес» из овсяной крупы.

Сход с приемного сита, содержащий крупные примеси, направляют в отходы, проход с подсевного сита - мелкая крупа и сечка - также является отходом. Сходы с сортировочного и подсевного сит соединяют вместе и направляют на дальнейшую переработку.

Очищенную крупу подсушивают до содержания влаги 8%.

Сушку осуществляют на любых сушилках, используя в качестве агента нагретый воздух. Целесообразнее всего сушить крупу на ленточных конвейерных сушилках КСА и СПК.

Подсушенную на сушилке 2 крупу для отделения необрушенных зерен и зерновой примеси обрабатывают на крупоотдели-гельной машине 3 и затем пропаривают в пропаривателе 4 и выдерживают в бункере 5.

Пропаренную крупу плющат в хлопья на плющильном станке 6.

Хлопья охлаждают и отделяют от них свободную лузгу на аспирационной колонке 7, расфасовывают на развесочно-упаковочном автомате 8 и упаковывают в пачки на автомате 9.

Более подробно технологические операции производства овсяных хлопьев рассматриваются ниже.

После обработки овсяной крупы на крупоотделительной машине ее пропаривают в горизонтальном пропаривателе в течение 2-3 мин при давлении пара в пропаривателе 2-3 кГ/см2 (196-294 кн/м2).

Во время пропаривания крупа увлажняется до 12-12,5%, что облегчает дальнейший процесс ее плющения: крупа меньше дробится и крошится.

В крупе наблюдается частичная клейстеризация крахмала, это существенно изменяет физические и биохимические свойства крупы; крахмал становится более усвояемым.

Иногда пропаренную крупу для равномерного распределения влаги в ядре выдерживают в бункерах в течение 25-30 мин.

При такой выдержке, кроме уравновешивания влаги в ядре крупы, что очень важно для процесса плющения, наблюдается старение крахмала, характеризующееся снижением содержания в крупе водорастворимых веществ. В результате старения крахмала укрепляются стенки клеток его, что также способствует получению хлопьев с хорошей структурой.

Крупу после пропаривания и выдержки плющат на вальцовом станке в хлопья толщиной 0,4 мм. На вальцовом станке устанавливают гладкие валки с одинаковым числом оборотов. Следует иметь в виду, что мельничные вальцовые станки, имеющие разное число оборотов валков, непригодны для плющения, так как различное число оборотов валков создает сдвиг слоев крупинки, зажатой валками, в связи с опережением скорости одного валка относительно другого. Этот сдвиг приводит к дроблению ядра, и хлопьев не получается.

Овсяные хлопья после плющения пропускают через лузговейку для отделения свободной пленки (лузги). Одновременно хлопья охлаждаются и подсушиваются.

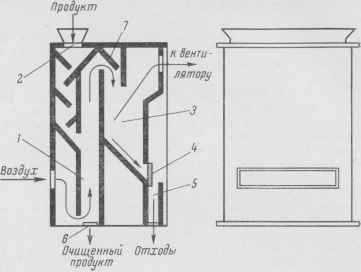

Лузговейка, или, как ее называют, аспирационная колонка, представляет собой прямоугольную камеру с каналами для прохода воздуха и продукта, в ней происходит разделение продукции по принципу пневматической сепарации с использованием различных аэродинамических свойств отдельных составных частей смеси продукта.

Промышленность использует аспирационные колонки с рабочей щелью (для поступления продукта) длиной 500 и 1000 мм.

Обычно аспирационные колонки выполняются из дерева.

Работа аспирационной колонки видна из рис. 64.

Рис. 64. Лузговейка (аспирационная колонка).

Воздух, поступающий в канал 1, встречается с продуктом,, который подается в аппарат через отверстие 2. При соответствующей скорости воздуха лузга и другие легкие примеси уносятся воздушным потоком в осадочную камеру 3, где и оседают в связи с потерей воздухом скорости, а затем через отверстие, закрываемое клапаном 4, периодически выбрасываются в канал 5 и оттуда в приемник лузги. Очищенный продукт (хлопья), как более тяжелые, воздухом не захватываются и падают в приемник через отверстие 6.

Для регулировки скорости воздуха в канале 1 служит дроссельный клапан 7, меняя угол поворота которого, можно уменьшить или увеличить щель выхода воздуха из канала.

Производительность аспирационной колонки 1 кг продукта в час на 1 мм длины рабочей щели 2. Расход воздуха при очистке 1 т продукта в час около 60 м3 в минуту. При таком большом количестве воздуха хлопья, проходя через лузговейку, достаточно охлаждаются и теряют часть влаги, т. е. подсыхают.

www.comodity.ru

Для производства овсяных хлопьев используется овес крупяной или овсяная крупа. Поэтому существуют две технологические схемы производства овсяных хлопьев «Геркулес»:

полная схема, при которой в качестве исходного материала используют крупяной овес;

короткая схема, при которой в качестве сырья применяют овсяную крупу, полученную с крупозаводов.

На предприятиях овсяные хлопья производят по короткой схеме. Она более экономична, так как при ее применении значительно сокращаются перевозки сырья (почти вдвое), вывоз кормовых отходов с предприятия и энергозатраты, а значит, и себестоимость готовой продукции, повышается ее конкурентоспособность.

При правильной организации производства хлопья из крупы характеризуются высоким качеством. Вместе с тем жир овса меньше подвержен прогорканию при длительном хранении, чем жир овсяной крупы. Это также влияет на качество овсяных хлопьев, поэтому крупу, предназначенную для производства хлопьев, следует перерабатывать как можно быстрее.

Технологическая схема получения овсяных хлопьев «Геркулес» по полной схеме. Она состоит из следующих основных операций: подготовка зерна к обрушиванию, получение крупы, получение хлопьев «Геркулес».

Подготовка зерна к обрушиванию. Овес очищают от сора и зерновой примеси на сепараторе. Затем овес поступает на зерновой рассев, на котором его сортируют на крупную, среднюю и мелкую фракции. Крупная фракция используется для производства овсяных хлопьев, средняя — для толокна, мелкие зерна — отход, применяются как фуражное зерно.

Для удаления пыли и минеральных примесей крупный отсортированный овес промывают в зерномоечной машине. После мойки овес направляют в пропариватель, в котором его 1,5...2 мин при температуре 100... 110°С пропаривают острым паром. Цель пропаривания — облегчить отделение цветочных пленок от ядра. Пропаривание способствует их набуханию, и цветочные пленки свободно отделяются от ядра. Высокая температура нагрева инактивирует ферменты зерна, особенно гидролитические и окислительные, вызывающие распад и прогоркание жира. Это улучшает сохраняемость и повышает стойкость готового продукта при хранении.

Пропаренное зерно имеет влажность 18... 20 %, поэтому его направляют на сушку до влажности 7...8 %. При сушке происходит деформация оболочек в результате неравномерности высыхания оболочек и ядра.

После сушки овес охлаждают до температуры 40...45°С и направляют на триер для отделения зерновой примеси.

Для более полного удаления оболочек перед обрушиванием зерно направляют на зерновой рассев, на котором его сортируют, отделяя мелкую фракцию.

Получение крупы. Крупу получают обрушиванием зерна на наждачных обоечных машинах. Обрушенный овес пропускают через циклон-глобус для отделения лузги и мучели, после чего сортируют на зерновом сепараторе, удаляя крупные примеси и мелочь. Для изготовления хлопьев используют сход с сортировочного и подсевного сит. Мелкая и дробленая крупа являются отходом.

Для окончательной очистки зерна от пыли и лузги зерно дополнительно пропускают через аспирационную систему, а затем через магнитную установку для отделения металлопримесей. Остатки необрушенного овса удаляют пропусканием через падди-машину.

Окончательная очистка овсяной крупы характеризуется наличием примесей, которых должно быть не более 0,5 %, в том числе (%): свободная цветочная пленка — 0,04, необрушенные зерна овса — 0,15, куколь — 0,1, вредные примеси — 0,05.

После окончательной очистки крупу пропаривают в горизонтальном пропаривателе в течение 2... 3 мин до влажности 12... 12,5 %. Увлажненная крупа при дальнейшем расплющивании меньше дробится и крошится. При пропаривании происходит частичная клейстеризация крахмала, которая способствует лучшему усвоению продукта.

В целях равномерного распределения в ядре влаги крупу выдерживают в бункере 25... 30 мин. Выдержка крупы способствует улучшению структуры хлопьев.

Получение хлопьев «Геркулес». После пропаривания и выдерживания крупу расплющивают на вальцовом станке, имеющем гладкие валки, вращающиеся с одинаковой скоростью. Это исключает дробление ядра. После плющения хлопья имеют толщину 0,4 мм. Их пропускают через аспирационную колонку для отделения лузги, в которой хлопья одновременно охлаждаются и подсушиваются.

Готовые хлопья фасуют на автомате в картонные коробки с внутренним пакетом из подпергамента массой 250... 1000 г.

Технологическая схема получения овсяных хлопьев «Геркулес» по короткой схеме. Она состоит из следующих операций: подготовка, пропаривание и отлежка, плющение крупы, просеивание и охлаждение хлопьев, упаковывание. При изготовлении овсяных хлопьев по короткой схеме используют овсяную крупу высшего сорта, поэтому отходы при переработке сырья небольшие и составляют около 2...3 %.

Подготовка крупы. Поступающую в цех овсяную крупу направляют на зерновой сепаратор для очистки от посторонних примесей, в том числе от ферропримесей, и отделения мелкой и дробленой крупы. На сепараторе устанавливают металлотканые сита с отверстиями следующих размеров (мм): приемочное — 4 х 20, сортировочное — 2,5x20, подсевное — 1,5 х 15.

Сход с приемочного сита, содержащий крупные примеси, направляют в отходы, подсевного сита — мелкая крупа и сечка — также является отходом. Сходы с сортировочного и подсевного сит соединяют вместе и направляют на дальнейшую переработку.

Очищенную крупу подсушивают на ленточном конвейере сушилки до влажности 8 %. Подсушенную крупу более высокого качества пропускают через аспирационную колонку для отделения лузги и обрабатывают на крупоотделительных машинах для отделения необрушенных зерен и зерновой примеси.

Обрушенную крупу вторично обрабатывают на аспираторе и направляют в бункер.

Необрушенная крупа поступает в другой бункер. Ее обрабатывают на шелушильном поставе для снятия оболочки, затем очищают вторично на крупоотделительной машине и соединяют с основной массой. Если необрушенных зерен крупы очень мало, то проводить их очистку нецелесообразно, и зерна идут в кормовые отходы.

Пропаривание и отлежка крупы. Крупу пропаривают в шнековом пропаривателе. Пропаренная крупа темперируется в бункере, затем поступает на плющильные станки.

Плющение крупы, просеивание и охлаждение хлопьев. Крупу расплющивают на вальцовом станке так же, как при полной схеме. Полученные хлопья системой ленточных транспортеров подают на сортировочное сито, где от них отделяется мелочь. Затем хлопья ленточным транспортером передаются в аспирационную колонку для отделения лузги. Одновременно происходит охлаждение хлопьев.

Упаковывание. Готовые хлопья фасуют на автомате в картонные коробки.

Овсяные хлопья «Геркулес» содержат нестойкий, легко окисляемый жир, поэтому их хранение в негерметичной таре долгое время не рекомендуется. Кроме того, хлопья являются хорошей средой для развития зерновых вредителей, в связи с этим целесообразно применять такую упаковку, которая обеспечивала бы их защиту от проникновения вредителей.

Бумага для внутреннего пакета и внешней коробки является паро- и газопроницаемой, поэтому при ее применении создать герметичность не удается.

Целесообразно для упаковки овсяных хлопьев использовать прогрессивные полимерные упаковочные материалы, обеспечивающие лучшую сохраняемость продукта.

znaytovar.ru

ПИЩЕВЫЕ КОНЦЕНТРАТЫ

Существует две технологические схемы производства овсяных хлопьев «Геркулес»: так называемая полная схема, когда в качестве исходного материала используют крупяной овес, и короткая схема, при которой в качестве сырья применяют овсяную крупу, полученную со специальных крупозаводов. На пищеконцентратных предприятиях целесообразно производство овсяных хлопьев организовывать по короткой схеме (из крупы). В этом случае резко сокращаются перевозки сырья и вы - врз кормовых отходов с предприятия. Так, если при изготовлении хлопьев из овса необходимо на 1 т готовой продукции завезти около 2 т крупяного овса и вывезти почти 1 т кормовых отходов, то при производстве хлопьев из крупы требуется завезти на 1 т готовой продукции немного больше 1 т крупы и вывезти около 20 кг отходов. Сокращаются также затраты на электроэнергию и топливо.

Однако при организации производства овсяных хлопьев из крупы нельзя механически отбросить все операции, связанные с ее производством и начать схему с пропарки крупы.

В короткой схеме производства приходится предусматривать дополнительную очистку и сортировку крупы на сепараторе и отделение от нее необруша, а также подсушку крупы перед отделением необрушенных зерен. Это объясняется тем, что крупяная промышленность вырабатывает овсяную крупу с допусками, которые не могут быть приняты в производстве овсяных хлопьез «Геркулес», особенно если учесть, что они являются продуктом, предназначенным для приготовления пищи без какой-либо подработки, и что такой процесс, как мойка перед варкой, исключается.

Так, например, содержание нешелушеных зерен в овсяной крупе высшего сорта, поставляемой крупяной промышленностью, допускается 0,4%, а в крупе, поступающей на плющильный станок в производстве овсяных хлопьев, нешелушеных зерен должно быть не более 0,15%. Кроме того, товарная овсяная крупа на крупозаводах затаривается в мешки и не исключена возможность Попадания в нее посторонних предметов (обрывки шпагата, щепочки и т. п.), от которых надо освободиться. В связи с неоднородностью овсяной крупы по размеру необходимо также отделение мелкой крупы. Овсяную крупу нужно подсушивать, чтобы в дальнейшем при пропарке содержание влаги в ней не поднималось выше норм, допустимых для хлопьев «Геркулес».

На некоторых предприятиях в технологическом процессе предусматривают подсушку не крупы, а готовых хлопьев, перед расфасовкой. Сушка хлопьев взамен крупы не может быть рекомендована по следующим соображениям. Хлопья — очень нежный продукт, поэтому при транспортировке их в сушилках получается много отходов в виде мучели и лома, в то время как при сушке крупы никаких отходов нет. Кроме того, технологический эффект работы крупоотделительной машины при обработке круп с меньшей влажностью повышается, поэтому для более полного отбора необрушенных зерен и случайной зерновой примеси целесообразно крупу подсушивать перед сортировкой.

В связи со сказанным технологическая схема производства хлопьев «Геркулес» непосредственно из овсяной крупы несколько осложняется.

Поступающую в цех овсяную крупу направляют на зерновой сепаратор 1 (рис. 68) для очистки от посторонних примесей, в том числе от ферропримесей, и отделения мелкой крупы и дроб - ленки. На сепараторе устанавливают металлические штампованные сита с отверстиями следующих размеров (в мм): приемное сито — 4X20, сортировочное сито — 2,5x20, подсевное сито 1,5X15.

Сход с приемного сита, содержащий крупные примеси, направляют в отходы, проход с подсевного сита — мелкая крупа

|

|

И сечка — также является отходом. Сходы с сортировочного и подсевного сит соединяют вместе и направляют на дальнейшую переработку.

Очищенную крупу подсушивают в сушилке 2 до содержания влаги 8% ■

Крулу можно сушить на любых сушилках, используя в качестве сушильного агента нагретый воздух. Целесообразнее всего применять ленточные конвейерные сушилки СПК-4Г, сушилки с вибро«ипящим слоем или шахтные.

Подсушенную крупу пропускают через дуаспиратор 3 для отделения лузги и обрабатывают на крупоотделительных машинах (рабочей — 4 и контрольной — 5) для отделения необрушенных зерен и зерновой примеси.

Обрушенную крупу вторично обрабатывают на дуаспирато - ре б и резервируют в бункере 7.

Необрушенная крупа поступает в бункер 8, ее можно обрабатывать на шелушильном поставе 9 для снятия оболочки и в дальнейшем очищать вторично на крупоотделительиой машине Ю, после чего соединять с основной массой. Однако в связи с малым количеством необрушенных зерен крупы во. многих случаях организовывать их очистку бывает не целесообразно. В этом случае такие зерна идут в кормовые отходы.

Подработанную крупу пропаривают в шнековом пропаривг - теле 11. Пропаренная крупа темперируется в бункере 12, поел чего поступает на плющильные станки 13.

Полученные хлопья системой ленточных транспортеров 14 подают на сортировочное сито 15, где от них отделяется мелочь. Затем хлопья ленточным транспортером 16 передаются в асиираци - онную колонку 17 для отделения лузги.

Готовые хлопья расфасовывают на автомате 18 в картонные коробки по 0,5 или 1 кг. Коробки штабелируют на устройстве 19—20 и упаковывают в крафтбумагу на автомате 21. Для упаковки используют упаковочный автомат ПУА-1 (см. рис. 79).

Более подробно технологические операции производства овсяных хлопьев рассматриваются ниже.

После обработки овсяной крупы на крупоотделительиой машине и дуаспираторе ее пропаривают в горизонтальном пропа - ривателе в течение 2—3 мин при давлении пара 0,2—0,3 МПа.

Во время пропаривания крупа увлажняется до 12—12,5%, что облегчает в дальнейшем ее плющение: крупа. меньше дробится и крошится. Наблюдается частичная клейстеризация крахмала, это существенно изменяет физические свойства крупы: она лучше выдерживает плющение и меньше при этом дробится. Иногда пропаренную крупу для равномерного распределения влаги в ядре выдерживают в бункерах в течение 25—30 мин.

Пр, и та«ой выдержке кроме уравновешивания влаги в ядре крупы, что очень важно для процесса плющения, наблюдается старение крахмала, характеризующееся снижением содержания

В крупе водорастворимых веществ. В результате укрепляются стенки клеток крахмала, что также способствует получению хлопьев с хорошей структурой.

После пропаривания и выдержки крупу плющат на вальцовом станке в хлопья толщиной 0,4 мм. На вальцовом станке устанавливают гладкие валки с одинаковой частотой вращения. Мельничные вальцовые станки, имеющие разную высоту вращения валков, непригодны для плющения, так как создается сдвиг слоев крупинки, зажатой валками, в связи с опережением скорости одного валка относительно другого. Этот сдвиг приводит к дроблению ядра, и хлопьев не получается.

После плющения хлопья пропускают через лузговейку для отделения свободной пленки (лузги). Одновременно они охлаждаются и подсушиваются.

Лузговейка, или аспирационная колонка, представляет собой прямоугольную камеру с каналами для прохода воздуха и продукта, в ней продукция разделяется по принципу пневматической сепарации с использованием различных аэродинамических свойств отдельных составных частей смеси продукта.

Промышленность использует аспирационные колонки с рабочей щелью (для поступления продукта) длиной 500 и 1000 мм.

Обычно аспирационные колонки выполняются из дерева.

Работа аспирационной колонки видна из рис. 69.

Воздух, поступающий в канал 1, встречается с продуктом, который подается в аппарат через отверстие 2. При соответствующей скорости воздуха лузга и другие легкие примеси уносятся воздушным потоком в осадочную камеру 3, где и оседают в связи с потерей воздухом скорости, а затем через отверстие, закрываемое клапаном 4, периодически выбрасываются в канал 5 и оттуда в приемник лузги. Очищенный продукт (хлопья), как более тяжелые, воздухом не захватываются и падают в приемник через отверстие 6.

Для регулировки скорости воздуха в канале 1 служит дроссельный клапан 7, меняя угол поворота которого, можно уменьшить или увеличить щель выхода воздуха из канала.

| * „ * Ичишенный Отходы продукт |

| Рис. 69. Схема работы аспирационной колонки. |

Производительность аспирационной колонки 1 кг продукта з час на 1 мм длины рабочей щели 2. Расход воздуха при очистке 1 т продукта в час около 60 м3 в минуту. При таком большом ко-

|

|

Личестве воздуха хлопья, проходя через лузговейку, достаточно охлаждаются и теряют часть влаги, т. е. подсыхают.

Освобожденные от лузги, охлажденные и подсушенные овсяные хлопья расфасовывают на автомате в картонные коробки с внутренним пакетом из пергамента или подпергамента вместимостью от 250 до 1000 г.

Расфасовку хлопьев «Геркулес» по 1000 г осуществляют на автомате АПД.

Автомат (рис. 70) состоит из пакетоделательной карусели с механизмами изготовления пакетов 1, дозирующего агрегата 2 и расфасовочно-упаковочной линии 3.

Схема работы автомата представлена на рис. 71.

Бумагой (пергаментом или подпергаментом) механизм питается с рулона, установленного на специальном приспособлении 1. Отрезанный лист бумаги завертывается пакетоделающими приспособлениями на форму, где вначале склеивается продольный шов, а затем при повороте карусели формуется и склеивается донышко пакета. При следующем повороте карусели готовый пакет поступает в сектор изготовления внешней коробки.

При использовании в качестве бумаги для внутреннего пакета термоопаивающегося материала вместо механизмов для нанесения. клея на продольный шов внутреннего пакета и его донышко и оклеивающих приспособлений устанавливают электроутюжки, что дает возможность получать пакет без применения клея, используя термоспаивающие свойства материала. Таким образом, при некоторой незначительной модернизации на автомате АПД можно получить герметичный пакет.

Готовый пакет при дальнейшем повороте пакетоделающей карусели одевается наружным пакетом, выполняемым из специальных заготовок — этикеток пачечной бумаги плотностью 240— 250 г/м2. Этикетка подается на карусель из магазина 2, захваты - ваясь специальными вакуум-присосками. Продольный шов и донышко этикежи склеиваются при последующем повороте карусели 3. В качестве клея применяют декстрин или, что лучше винил- ацетатную эмульсию.

| Рис. 71. Схема работы расфасовочно-упаковочного автомата АПД. |

Готовая коробка из пачечной бумаги с внутренним пакетом снимается с форм пакетоделающей карусели специальным приспособлением и передается на транспортер 4.

Пакет 5, установленный вертикально, с открытыми верхними клапанами специальным приспособлением подается под весовые устройства 6, где. в него осыпается отвешенная порция овсяных хлопьев, обычно 1000 г. Наполненный пакет, подвергаясь действию вибратора для уплотнения массы, продвигается к заделывающим устройствам.

Автомат оборудован тремя весовыми устройствами ФАХО 25-1,0, расположенными на площадке, выше транспортера 4. Каждые из трех весов отвешивают хлопья по очереди и высыпают их в одну воронку, находящуюся над подошедшим пакетом. Если на месте приема отвешенных хлопьев пакета нет, весы не сбрасывают отвешенный материал.

У заполненной коробки загибаются концы внутреннего пакета (7), затем загибаются узкие клапаны коробки, смазывается внутренняя часть широких клапанов клеем (8) и широкие клапаны, накладываясь один на другой, образуют верхнюю крышку коробки (9).

Оформленная коробка еще некоторое время, необходимое для схватывания клея, проходит по транспортеру с прижатыми небольшим бесконечным ремнем 10, установленным выше коробок, верхними клапанами, а затем передается на упаковку.

| Техническая характеристика расфасовочно-упаковочного автомата АПД

|

Оформленные коробки с овсяными хлопьями упаковывают в пачки на упаковочном автомате. Наружным материалом для упаковки служит крафтбумага.

Овсяные хлопья «Геркулес» содержат нестойкий, легко окисляемый жир, поэтому хранение их в негерметичной таре долгое время не рекомендуется. Кроме того, хлопья являются хорошей средой для развития зерновых вредителей, в связи с чем целесообразно применять такую упаковку, которая обеспечивала бы защиту их от проникновения вредителей.

Бумага для внутреннего пакета (плотностью 45—65 г/м2) и внешней коробки (220—250 г/м2) является паро - и газопроницаемой, поэтому при ее применении создать герметичность не удается.

Целесообразно для упаковки овсяных хлопьев использовать прогрессивные упаковочные материалы (бумага и целлофан, покрытые полиэтиленом, и т. п.), что обеспечит лучшую сохраняемость продукта. При упаковке в бумагу плотностью 80—100 г/м?, покрытую полиэтиленом, кроме того, экономятся упаковочные ' материалы, так как в этом случае отпадает необходимость во '•внешней коробке.

Пропайка упаковочных швов обеопечит надежную защиту от проникновения в пакет зерновых вредителей.

НОРМЫ РАСХОДА СЫРЬЯ

Нормы расхода сырья в производстве овсяных диетических продуктов рассчитывают, исходя из чистоты поступающего на переработку зерна, разности во влажности сырья и тотового продукта, количества отходов, получаемых одновременно с готовым продуктом, и потерь сухих веществ по технологическим операциям.

Для правильного расчета норм расхода сырья проводят специальные замеры выходов полуфабрикатов, готового продукта и - отходов, с определением необходимых параметров, например влажности.

При учете чистоты сырья за эталон принимают кондиционное сырье, удовлетворяющее требованиям действующих технических условий (ГОСТов, ОСТов).

Определяя нормативы потерь по влажности, учитывают влажность сырья и готовой продукции, предусмотренную техническими условиями, а не фактическую влажность, получаемую в лаборатории при анализе сырья и готовой продукции.

В каждом отдельном случае при значительном расхождении показаний по чистоте сырья и влажности сырья и готовой продукции составляют соответствующие документы, например, акты, которые служат оправданием перерасхода или экономии сырья, т. е. в этом случае расход сырья рассчитывают по показателям качества фактическим, а не предусмотренным стандартами.

Нормы расхода сырья в производстве овсяных диетических продуктов зависят также от технического состояния производства. В среднем они принимаются следующими: па 1 т хлопьев «Геркулес» 1045 кг крупы, на 1 т толокна 2032 кг овса.

Для расчета норм расхода сырья после получения необходимых данных о потерях и отходах используют формулу (2)

В процессе производства варено-сушеных круп пищевые вещества их, как показано выше, при гидротермическон обработке претерпевают такие же изменения, как и при приготовлении обычного блюда, например каши. В крупах наблюдается повышенное …

Бывшая Костромская губерния — одна из немногих, где с очень давних времен было развито производство толокна. Сначала это производство имело кустарный характер. Толокно готовили, используя для томления русскую печь, а …

Л. Д. Бачурская, В, Н. Гуляев За последнее пятилетие характер производства продукции на пищеконцентратных предприятиях резко изменился. Появились новые технологические режимы, схемы, внедрено много нового технологического оборудования, в том числе …

msd.com.ua

Пищевая ценность зерна и продуктов его переработки определяется химическим составом, усвояемостью веществ, образующих их, и колеблется в зависимости от многих факторов. Зерновые культуры, относящиеся к разным семействам, отличаются не только соотношением питательных веществ, но и их составом и свойствами.

Зерно злаков не имеет резких различий по количеству содержащихся веществ, но характеризуется определенными особенностями. Ядро пленчатых культур после удаления цветковой пленки по содержанию основных веществ приближается к химическому составу голозерных злаков. Белки - важнейшие вещества, входящие в состав любой живой клетки. Их содержание в зерне, состав и свойства определяют технологические и пищевые достоинства продуктов переработки зерна. Одним из наиболее соответствующих современной научной концепции рационального и здорового питания пищевым продуктом являются производимые из овса, проса, ячменя, гречихи, гороха, пшеницы, ржи, кукурузы зерновые хлопья. Зерновые хлопья, изготовленные по новой передовой технологии НПО «АГРО-СИМО-МАШБУД», позволяют сохранить поверхностные слои зерна как пищевой продукт, где концентрируются биологически активные вещества и пищевые волокна, выполняющие функции лечебно-профилактического питания. Этот фактор придает зерновым хлопьям особую ценность продукта, являющегося полнорационным по балансу питательных веществ, энергетической ценности, и одновременно являющегося профилактическим средством от целого ряда серьезных заболеваний желудочно-кишечного тракта, сердечно-сосудистой системы и нарушений обмена веществ. Все производимые нами хлопья являются продуктом здорового питания. Так, ржаные и ячменные хлопья богаты пищевыми волокнами, поэтому их хорошо применять для очистки организма, при ожирении, запорах, сахарном диабете. Пектиновые вещества в ржаных хлопьях способствуют выведению из организма токсичных веществ, радионуклидов, пестицидов, а высокое содержание в жирах ячменя и пшеницы токоферолов позволяет рекомендовать ячменные и пшеничные хлопья людям с заболеваниями печени, кожи и беременным женщинам. В пшеничных хлопьях достаточно высокое содержание незаменимых полиненасыщенных кислот, что делает их полезными для нормализации обмена веществ, в частности холестеринового обмена, для улучшения состояния стенок кровеносных сосудов, повышая их эластичность. Особенностью пшенных хлопьев, как и хлопьев гречневых и гороховых, является высокое содержание железа, поэтому они рекомендуются при анемии, как продукт, повышающий содержание гемоглобина в крови. Высокое же содержание каротиноидов в пшенных хлопьях способствует нормальному росту детей, хорошему состоянию кожи и слизистых оболочек, здоровому состоянию роговой оболочки глаз, повышению сопротивляемости организма к инфекциям. Наличие в овсяных хлопьях водорастворимых слизеобразующих полисахаридов дает лечебный эффект и оказывает щадящее воздействие при желудочно-кишечных заболеваниях. Содержание в овсяных хлопьях очень важного в пищевом и диетическом отношении лицина благоприятно влияет на деятельность нервной системы, печени, препятствует развитию атеросклероза. Белки в гречневых хлопьях имеют высокое содержание водо- и солерастворимых фракций, что помогает полностью усваивать продукт организмом человека, а содержание витаминов В1, В2, Н6, РР, Е в хлопьях гречневых - самое высокое по сравнению с другими видами зернопродуктов. Кроме того, гречневые хлопья – богатый источник минеральных веществ, таких как калий, фосфор, марганец, медь и цинк. Все это делает гречневые хлопья продуктом здорового питания, обладающим высокой питательной ценностью и рассматриваемым врачами как диетический продукт, рекомендуемый детям и беременным женщинам. Гороховые хлопья - хороший источник белков растительного происхождения. Так же хлопья гороховые очень удобны в приготовлении, поскольку варятся всего 15 - 20 минут, что в 6 - 7 раз меньше времени варки гороховой крупы, а при варке хлопья превращаются в пюреобразную массу, что облегчает их употребление детьми и пожилыми людьми. Зерновые хлопья, оставаясь полностью естественным продуктом, являются современным видом питания. Хлопья требуют минимального времени варки (до 5-10 минут), а некоторые виды хлопьев не требуют варки вообще, что дополнительно сохраняет питательные и целебные вещества продукта. При производстве зерновых хлопьев по желанию Заказчика НПО "АГРО-СИМО-МАШБУД" предлагает три различных варианта схем: Первый вариант: короткая схема - используется только линия плющения. При использовании данной схемы Заказчик приобретает сырье (зерновую крупу 1-го и 2-го номеров) у других поставщиков. Второй вариант: длинная схема с выработкой всех видов круп на крупозаводе с универсальной взаимозаменяемой технологией (пшеничной, ячневой, гороховой, кукурузной, овсяной) и отбором какой-то части круп 1-го и 2-го номеров (или всей крупы) на производство хлопьев. Особенностью такой технологической схемы является то, что при производстве крупы используется гидротермическая обработка зерна на пропаривателе непрерывного действия и паровых сушилках, что позволяет улучшить не только технологические свойства зерна, но и потребительские достоинства готовой продукции. Улучшение технологических свойств зерна заключается в повышении коэффициентов шелушения зерна и снижении его дробления, что в конечном итоге приводит к увеличению выхода крупы на 5..8%, снижению энергозатрат до 20%. Третий вариант: наиболее перспективная и экономически целесообразная схема, в которой в качестве сырья используется шелушенное целое ядро. Для его производства используется часть технологической схемы универсального крупозавода, включая участок шелушения. Это значительно увеличивает процент выхода готовых хлопьев по отношению к исходному зерну, поскольку исключает все потери при переработке зерна в крупу, а также потери за счет невозможности использовать мелкие номера круп III, IV и более (Артек) для производства хлопьев. При производстве овсяных и кукурузных хлопьев или овсяных хлопьев "Геркулес" и "Экстра" используется другое технологическое оборудование, чем в вышеотмеченной технологии (кроме линии плющения) и принципиально может быть построено по таким же трем схемам.

www.simo.com.ua

Кто старается вести здоровый образ жизни и придерживаться правильного питания знает о пользе каш в качестве завтрака. Кто успевает с утра варить кашу, те проблем не имеют. Другое дело, когда считаешь каждую минуту. На помощь приходят пшеничные, кукурузные, овсяные хлопья и другие «хлопьевидные».

Быстро, вкусно и, казалось бы, полезно. Однако польза хлопьев вызывает опасения. Они – ничто иное как полуфабрикат и часто обвиняются в рафинированности, отсутствии многих полезных веществ, прежде всего растительной клетчатки, и перегруженности улучшителями вкуса.

Давайте разберемся, есть ли какая-нибудь польза от овсяных, кукурузных и других видов хлопьев.

Зерна очищают от примесей и мусора. Отделяют самые крупные из них, которые идут на производство «Геркулеса», другие – на толокно и фураж.

Отобранные злаки моют, парят при температуре около 110 градусов и просушивают.

После охлаждения овес просеивают, обрушивают на специальных машинах и отделяют качественную крупу. Зерна проходят несколько ступеней очистки, просеивания и сортировки.

После такой подготовки самые качественный зерна пропаривают и раскатывают до почти плоского состояния (толщина около 0.4 мм) и сушат.

Чтобы мы могли заварить кашу за 3 минуты, производители во время раскатывания наносят насечки на хлопья, чем ускоряют процесс приготовления.

Аналогичным способом производятся не только овсяные, но и другие виды хлопьев (пшеничные, ячменные, гречневые, кукурузные и т.д.).

Кукурузные хлопья часто производятся способом, отличным от описанного выше.

Зерна очищают от оболочки и удаляют зародыши. Крупу перемалывают, пропаривают с добавлением соли и сахара, высушивают и плющат.

Получившиеся кукурузные хлопья жарятся, и в них добавляются разные «улучшители».

Технология может несколько отличаться, но суть остается прежней.

Овсяные хлопья, залитые кипятком, практически не уступают в питательной ценности, а также в наполненности витаминами и минералами овсянке, приготовленной традиционным способом.

Об этом свидетельствует приведенная выше технология. На производстве лучшие зерна отделяют, очищают от примесей, поврежденных крупинок и обрабатывают их таким способом, который позволяет нам быть «трехминутным кулинаром».

Растительная клетчатка в хлопьях а-ля «Геркулес» не теряется и остается на месте. Об этом свидетельствуют найденные в сети таблицы. Например, 100 г пшеничных хлопьев содержат столько же клетчатки, сколько и цельная пшеница – порядка 10 г.

А вот с кукурузными, приготовленными по другой технологии, не все в порядке. Они от полуфабриката, близкого к натуральному продукту, больше приближаются к фастфуду, перечеркивая изначальную пользу кукурузы.

Во время переработки туда добавляется соль, сахар, другие добавки, что не только неоправданно повышает калорийность за счет быстрых углеводов и жира, но и бесконтрольно пичкает нас солью и пищевой «химией», зависимо от состава.

---------------

Умозаключение напрашивается само. Если нет возможности варить традиционную кашу, можно употреблять хлопья разных зерновых, приготовленных с минимальным вмешательством в природу и без добавок. Это один из немногих полуфабрикатов, который можно отнести к полезной еде и берущий на себя львиную долю пользы каши.

Гороховые, пшеничные, ячменные, пшенные, ржаные, гречневые, кукурузные, и, конечно, овсяные хлопья – быстрый и полезный завтрак. В то же время следует научиться определять, каким способом они произведены, и это абсолютно не трудно и видно невооруженным глазом.

«Овсянка, сэр!»

George Riddler

shas-live.com

Desktop [1320] Ipad [990] Tablet [660] Mobile [100%]

Войти Мода Красота Звезды Психология Дети Гороскоп Рецепты Здоровье Дом Отдых Экспертиза Накипело Лизабоксlisa.ru

| Оборудование | Стадии производства | Назначение |

| На зерновом сепараторе, состоящий из 3 металлических штампованных сит: 1- приемное (верхнее) - 4×20 мм; 2- сортировочное - 2,5×20 мм; 3- подсевное - 1,5×15 мм. Сход с приемного сита и проход с подсевного сита направляют в отходы, а сход с сортировочного и подсевного сит соединяют вместе и направляют на дальнейшую переработку. | Очистка крупы | Для очистки от посторонней примеси, в том числе ферропримесей, отделение мелкой крупы и дробленки. |

| Перед плющением крупу подсушивают на сушилках любого типа (ленточные, конвейерные) до содержания влаги не более 10% (что 1-2% ниже исходной) с температурой агента сушки t=80-100°C | Подсушка | Для придания ей технологических свойств и для того, чтобы в дальнейшем содержание влаги в ней не превышало установленного, в результате чего крупа приобретает оптимальную для переработки влажность. |

| Крупоотделительная машина. | Очистка | Для отделения от необрушенных зерен и зерновой примеси. |

| В горизонтальном пропаривателе в течение 2-3 мин при давлении пара 2-3 кГ/см2, при этом крупа увлажняется до 12-12,5%. | Пропаривание | Для облегчения последующего процесса (плющения) и снижение потерь связанных с ее дроблением и крошением. Также в крупе наблюдается частичная клейстеризация крахмала, что существенно изменяет физические и биохимические свойства крупы и крахмал становится более усвояемым. |

| Крупа поступает в бункер (температура крупы не больше 100˚С, время отлежки 25-30 мин). | Отлежка | - равномерное распределение влаги; - старение крахмала (снижение содержания в крупе водорастворимых веществ), за счет чего, укрепляются стенки клеток крахмала, что способствует получению хлопьев с хорошей структурой. |

| Вальцовый станок представляющий собой 2 гладких валка с одинаковой частотой вращения по отношению друг к другу (2-2,5м/с), величина зазор между ними 0,4-0,6 мм (мельничные вальцовые станки не пригодны). | Плющение | Для получения хлопьев толщиной 0,4 мм. |

| Применяется лузговейка или аспирационная колонка, представляющая собой прямоугольную камеру с каналами под разными углами. | Отделение мезги | Хлопья охлаждаются и подсушиваются. |

| По 250, 500, 1 кг в картонные коробки с внутренним пакетом из пергамента. Упаковывают в бумагу и целлофан, покрытые полиэтиленом. | Расфасовка | Для реализации и сохранности полученного продукта. Так как, овсяные хлопья содержат довольно нестойкий, легко окисляемый жир, а сами хлопья являются хорошей средой для развития зерновых вредителей. |

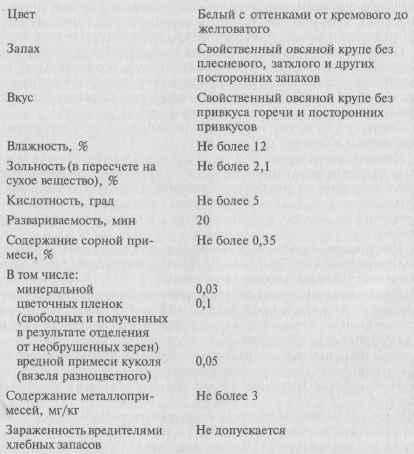

3. Овсяные хлопья «Геркулес» по органолептическим и физико-химическим показателям должны соответствовать следующим требованиям и нормам.

Нормы зольности, кислотности и развариваемости являются гарантийными и определяются по требованию потребителя.

При определении содержания цветочных пленок необрушенные зерна обязательно должны освобождаться от оболочки.

Величина отдельных частиц металлопримесей в наибольшем линейном измерении не должна превышать 0,3 мм, а масса отдельных частиц — 0,4 мг.

В овсяных хлопьях допускается сорная примесь следующего состава: минеральная (песок, галька, частицы земли, руды, наждака и шлака), органическая (цветочные пленки, частицы стеблей),семена всех дикорастущих и культурных растений, испорченные хлопья (загнившие, заплесневевшие, обуглившиеся — все с явно изменившимся цветом эндосперма), вредная примесь (головня, спорынья, вязель разноцветный, софора лисохвостая).

Обработанные сплющенные зерна пшеницы, полбы и ржи в числе примесей не учитывают. Сплющенные обрушенные зерна ячменя (более 1 %) относят к сорной примеси.

Токсичные элементы и радионуклиды должны иметь допустимые уровни в пересчете на исходный продукт.

Гарантийный срок хранения овсяных хлопьев составляет 4 мес со дня выработки.

Способ приготовления. Информация для потребителей о способах приготовления овсяных хлопьев «Геркулес», указанная на упаковке, следующая: «Стакан овсяных хлопьев залить тремя стаканами воды или молока и варить при помешивании 15...20 мин. В готовый продукт добавить соль и сахар по вкусу».

4. Различают две технологические схемы производства овсяных хлопьев геркулес в зависимости от применяемого сырья: полную, если в качестве исходного сырья используют овес, и короткую, если в качестве сырья применяют овсяную крупу, получаемую с крупозаводов.

С точки зрения специализации производства более прогрессивной является вторая схема. Однако следует учитывать, что при использовании в качестве сырья овса получают продукцию более высокого качества, так как жир овса меньше подвержен порче при длительном хранении, чем жир овсяной крупы.

По полной схеме овес очищают от сорной примеси в зерновом сепараторе, затем от зерновых примесей на триере. Очищенный овес сортируют по фракциям на крупяном рассеве. Овес крупной фракции, предназначенный для производства хлопьев геркулес, промывают в зерномоечной машине, пропаривают в пропаривателе, сушат в сушильном аппарате и охлаждают на охладительной колонке.

Сушеный овес вторично обрабатывают на триере и крупяном рассеве, после чего подвергают обрушиванию на рушильном поставе. Образовавшуюся лузгу и мучель отделяют на циклоне-глобусе. Очищенную крупу направляют в зерновой сепаратор, где ее сортируют по величине. Для отделения необрушенных зерен крупу обрабатывают на падди-машине, после чего пропаривают в пропаривателе. Пропаренную крупу собирают в бункер, а затем расплющивают в хлопья на вальцовом станке. Далее хлопья пропускают через лузговейку и фасуют на автомате. Готовые коробки упаковывают в пачки на упаковочном автомате.

studfiles.net