Изобретение относится к термопластичным резинам, получаемым методом динамической вулканизации, которые могут быть использованы для изготовления различных эластичных резинотехнических изделий, таких как шланги, уплотнения, прокладки, эластичные изделия интерьера и экстерьера автомобиля, различных гофрированных эластичных изделий. Термопластичная резина выполнена из композиции, состоящей из этиленпропилендиенового эластомера, полипропилена, масла углеводородного, высокодисперсного наполнителя, вулканизующих агентов, включающих полигидросилоксан, содержащий не менее двух SiH групп, и платиновый катализатор. Композиция дополнительно содержит высший жирный спирт с числом атомов углерода от 12 до 22 и фосфорорганическое циансодержащее соединение, выбранное из группы алкилцианоэтилфосфита общей формулы (NCC2 h5O)nP(OR')3-n или алкилцианоэтилфосфина общей формулы (NCC2h5O)nP(R')3 -n, где R' - алкил с числом атомов углерода от 2 до 3, n=1-3. Технический результат состоит в повышении текучести расплава при сохранении высоких деформационно-прочностных характеристик. 2 табл.

Изобретение относится к термопластичным резинам (ТР), получаемым методом динамической вулканизации, которые могут быть использованы для изготовления различных эластичных резинотехнических изделий, таких как шланги, уплотнения, прокладки, эластичные изделия интерьера и экстерьера автомобиля, различных гофрированных эластичных изделий.

Известна термопластичная резина, состоящая из эластомера, содержащего двойные углерод-углеродные связи, насыщенного кристаллизующегося полиолефина и вулканизующей системы, включающей полигидросилоксан и катализатор на основе металла переменной валентности (пат. США 4803244, МКИ C08F 8/00, опубл. 7.02.1989).

Данная термопластичная резина имеет очень низкую текучесть расплава (показатель текучести расплава (ПТР) равен 0,01-0,1 г/10 мин) и низкое соотношение прочность/твердость (

у=8,1 МПа при твердости по Шору А (Н)=86 усл. единиц -

у=8,1 МПа при твердости по Шору А (Н)=86 усл. единиц -

Известна термопластичная резина, состоящая из этиленпропиленового эластомера, полипропилена, полипропилена с привитыми кремнийограническими группами и вулканизующей системы, включающей полигидросилоксан и платиновый катализатор (пат. США 6476132, МКИ C08L 83/00, опубл. 05.11.2002).

Данная термопластичная резина имеет неудовлетворительно низкий показатель текучести расплава (ПТР=0,1-0,8 г/10 мин).

Наиболее близкой по технической сущности и достигаемому эффекту является термопластичная резина, состоящая из этиленпропилендиенового эластомера, полипропилена, масла с низким содержанием серы и вулканизующей системы, включающей полигидросилоксан и платиновый катализатор (пат. США 5936028, МКИ C08L 83/10, опубл. 10.08.1999).

Недостатком данной термопластичной резины является низкий показатель текучести расплава (ПТР равен 0,8-2,2 г/10 мин).

Техническая задача решается тем, что термопластичная резина, выполненная из композиции, состоящей из этиленпропилендиенового эластомера, полипропилена, масла, высокодисперсного наполнителя, включающая в качестве вулканизующих агентов полигидросилоксан, содержащий не менее двух SiH групп, и платиновый катализатор, отличается тем, что содержит дополнительно высший жирный спирт с числом атомов углерода от 12 до 22 и фосфорорганическое циансодержащее соединение, выбранное из группы алкилцианоэтилфосфита общей формулы (NCC2h5O)nP(OR')3-n или алкилцианоэтилфосфина общей формулы (NCC2H 4)nP(R')3-n, где R' - алкил с числом атомов углерода от 2 до 3, n - от 1 до 3, при следующем соотношении компонентов (мас. частей):

| этиленпропилендиеновый эластомер | 100 |

| полипропилен | |

| масло углеводородное | 60-200 |

| высокодисперсный наполнитель | 3-42 |

| полигидросилоксан, содержащий |  |

| не менее двух SiH групп | |

| платиновый катализатор | 0,01-0,001 |

| высший жирный спирт с числом |  |

| атомов углерода от 12 до 22 | 1,5-10 |

| фосфорорганическое циансодержащее соединение |

что позволяет получить термопластичную резину с высоким показателем текучести расплава (ПТР=7,8-35,0 г/10 мин при сохранении высоких деформационно-прочностных свойств ( у=18 МПа при Н=90 усл.ед.,

у=18 МПа при Н=90 усл.ед.,

у=11,8 МПа при Н=80 усл.ед.,

у=11,8 МПа при Н=80 усл.ед.,

Используемые вещества

В качестве полипропилена используют полипропилен (ПП) или статистический сополимер пропилена с 3-8 мас.% этилена, или сополимер пропилена с 3-8 мас.% бутена (ГОСТ 26996-86, ТУ2211-136-05766801-2006), или их смесь.

В качестве наполнителя могут быть использованы оксид кремния в виде белой сажи (например, марок БС-50, БС-100, БС-120, У-333 и др., ГОСТ 18307-78, ТУ 2168-016-00204872-2003), оксид кремния в виде "Аэросила" (например, марок А-175, А-300, А-380 по ГОСТ 14922-77), Росила-175 (ТУ 2168-03 8-00204872-2001), технический углерод различных марок (П234, П245, П324, N220, N330, N234, N339, N326 и др. ГОСТ 7885, ТУ 38-41558-97, ASTM D1603) и другие высокодисперсные наполнители (Наполнители для полимерных композиционных материалов. / Под ред. Г.С.Каца и Д.В.Милевска. М.: Химия 1981. - 736 с.).

В качестве этиленпропилендиенового эластомера (ЭПДК) могут быть использованы: сополимер этилена с пропиленом и с дициклопентадиеном, сополимер этилена с пропиленом и с этилиденнорборненом, сополимер этилена с пропиленом и с 1,4-гексадиеном (например, марок DUTRAL, Vistalon, Royalene, Keltan, BUNA, СКЭПТ по ТУ 2294-022-05766801-2002) и др. Справочник резинщика. Материалы резинового производства. / П.И.Захарченко и др. М.: Химия, 1971. - 606 с.).

В качестве полигидросилоксана используют полигидросилоксан, содержащий не менее двух гидросилоксановых групп в молекуле, например полиметилгидросилоксан, сополимер метилгидросилоксана с диметилсилоксаном, сополимер метилгидросилоксана с диалкилсилоксаном, сополимер метилгидросилоксана с метилалкилсилоксаном, сополимер метилгидросилоксана с фенилметилсилоксаном и др. (Андрианов К.А., Хананашвили Л.М. Технология элементорганических мономеров и полимеров. М.: Химия, 1973, 400 с.; Андрианов К.А. Методы элементорганической химии. Кремний. / Под ред. А.Н.Несмеянова, М. 1968).

В качестве платинового катализатора могут быть использованы различные соли и комплексы платины, например платинохлористоводородная кислота, платины диоксид, платины дихлорид, комплексы платины с винилсилоксанами (например, комплекс платины с дивинилтетрасилоксаном, комплекс платины с тетравинилтетраметилтетрациклосилоксаном, пат. 3775432 США) комплексы платины с трифенилфосфином (например, дихлоробис(трифенилфосфин)платина, тетракис(трифенилфосфинплатина, трис(трифенилфосфин)платина и др.). (Джемелев У.М. и др. Металлокомплексный катализ в органическом синтезе. М.: Химия, 1999, 648 с.; Руководство по неорганическому синтезу. / Под ред. Брауэра Г. М.: Мир. 1986, Т.5, с.1810 - 1827 и Т.6, с.2010-2126.).

В качестве масла может быть использовано парафиновое, нафтеновое или ароматическое углеводородное масло минерального или синтетического происхождения, применяемое как мягчитель (пластификатор) в резинах, например масло марки ПМ (ТУ 38.401172-90), масло марки МП-75 (ТУ 38.101952-83), масло марки Стабилойл-18 (ТУ 38 101367-78), масла марок МПс, ПМа, белые медицинские масла (ГОСТ 3164) и др. (Справочник резинщика. Материалы резинового производства. / П.И.Захарченко и др. М.: Химия, 1971. - 606 с).

В качестве высшего жирного спирта (ВЖС) используют любой высший жирный спирт с числом атомов углерода в молекуле от 12 до 22, например лауриловый, миристиловый, цетиловый, стеариловый, эйкозиловый и др. ВЖС или их смеси (Локтев С.М. Высшие жирные спирты. М.: Химия, 1970, 328 с.).

В качестве алкилцианоэтилфосфита общей формулы (R'O) 3-nP(OC2h5CN)n, где R' - алкил с числом атомов углерода от 2 до 3, n - от 1 до 3, используют: трис(2-цианоэтил)фосфит, этилбис(2-цианоэтил)фосфит, дипропил-2-цианоэтилфосфит, пропилбис(2-цианоэтил)фосфит, диэтил-2-цианоэтилфосфит.В качестве алкилцианоэтилфосфина общей формулы (R')3-nP(C 2h5CN)n, где R' - алкил с числом атомов углерода от 2 до 3, n - от 1 до 3, используют: трис(2-цианоэтил)фосфин, этилбис(2-цианоэтил)фосфин, дипропил-2-цианоэтилфосфин, пропилбис(2-цианоэтил)фосфин, диэтил-2-цианоэтилфосфин. Алкилцианоэтилфосфит и алкилцианоэтилфосфин получают цианэтилированием соответствующих алкилфосфитов, алкилфосфинов, фосфина или фосфористой кислоты (Мищенко Г.Л. Синтетические методы органической химии. 1982, М.: Химия, 440 с.; Терентьев А.П. В кн.: Реакции и методы исследования органических соединений, Кн. 2, М - Л., 1952, с.47-208).

Данное изобретение иллюстрируют следующие примеры конкретного исполнения.

Пример 1. В смесителе «Брабендер» при 190°С ведут смешение 100 мас. частей этиленпропилендиенового эластомера (синтетический каучук этиленпропиленовый тройной - СКЭПТ-75), 66 м.ч. полипропилена марки 01130 (ГОСТ 26996-86), 17 м.ч. наполнителя (Росил-175), 141,7 м.ч. масла марки «ПМ», 8,1 м.ч. стеарилового спирта и 0,2 м.ч. трис-(2-цианоэтил)фофина в течение 4 мин. Затем в смеситель добавляют 4,0 м.ч. полигидросилоксана (марки МН1107 Dow Coming) и 0,003 м.ч. платинохлористоводородной кислоты и продолжают смешение еще 3 минуты. Затем смесь выгружают и подвергают испытаниям. Свойства материала приведены в таблице 2.

Методика испытания образцов. Условную прочность при растяжении ( у), относительное удлинение при разрыве (

у), относительное удлинение при разрыве ( р), относительное остаточное удлинение (

р), относительное остаточное удлинение ( ост) определяли по ГОСТ 270-75 на образцах, полученных экструзией. Твердость по Шору А (Н) определяли по ГОСТ 263-75, показатель текучести расплава (ПТР) определяли по ГОСТ 11645-73 при грузе 10 кг и температуре 190°С.

ост) определяли по ГОСТ 270-75 на образцах, полученных экструзией. Твердость по Шору А (Н) определяли по ГОСТ 263-75, показатель текучести расплава (ПТР) определяли по ГОСТ 11645-73 при грузе 10 кг и температуре 190°С.

Примеры 2-16 выполняются по той же технологии, что и пример 1. Образцы по примерам 2-16 отличаются от примера 1 только составом. Составы и свойства образцов по примерам 2-16 приведены в таблицах 1 и 2.

Примеры 1п, 2п (по прототипу) выполняются по той же технологии, что и пример 1, и отличаются только составом. Составы и свойства образцов по примерам 1п, 2п приведены в таблицах 1 и 2.

Примеры 1к, 4к (контрольные) выполняются по той же технологии, что и пример 1. По составу они близки к образцам 1 и 4, но в них отсутствует высший жирный спирт и фосфорорганическое циансодержащее соединение. Состав и свойства образцов по примерам 1к, 4к приведены в таблицах 1 и 2.

Из приведенных в таблице данных видно, что образцы, приготовленные по предлагаемому составу, имеют более высокие значения ПТР (от 7,8 до 35 г/10 мин) по сравнению с образцами, приготовленными по составу прототипа (ПТР=1,1-2,2 г/10 мин) при сохранении высоких деформационно-прочностных свойств. Более того, образцы, полученные по предлагаемому составу, имеют несколько более высокие деформационно-прочностные свойства, чем образцы по прототипу. Это особенно наглядно видно при сравнении образцов с одинаковой твердостью. Так, образец 1п по прототипу и образец 2 по предлагаемой рецептуре имеют близкую твердость (Н=70 усл. ед.). При этом образец по предлагаемой рецептуре имеет более высокие прочность и предельную деформацию ( у=8,16 МПа,

у=8,16 МПа,  р=420%) и меньшее значение остаточного удлинения (

р=420%) и меньшее значение остаточного удлинения ( ост=14%), чем образец по прототипу (

ост=14%), чем образец по прототипу ( у=7,44 МПа,

у=7,44 МПа,  р=211%,

р=211%,  ост=21%). Аналогичная картина наблюдается и при сравнении образцов 7 (по предлагаемой рецептуре) и 2п (по прототипу), имеющих одинаковую твердость (Н=64 усл. ед.).

ост=21%). Аналогичная картина наблюдается и при сравнении образцов 7 (по предлагаемой рецептуре) и 2п (по прототипу), имеющих одинаковую твердость (Н=64 усл. ед.).

| Таблица 2 | ||||||

| Свойства термопластичных резин | ||||||

| № обр. | Н усл.ед. |  у, МПа у, МПа |  p, % p, % |  ост, % ост, % | ПТР, г/10 мин |  у/Н, МПа/ усл.ед. у/Н, МПа/ усл.ед. |

| 12 | 13 | 14 | 15 | 16 | 17 | 18 |

| 1 | 66 | 7,18 | 415 | 11 | 24,4 | 0,11 |

| 2 | 70 | 8,16 | 420 | 14 | 12,8 | 0,12 |

| 3 | 59 | 7,0 | 455 | 10 | 26,2 | 0,12 |

| 4 | 80 | 11,8 | 395 | 14 | 9,12 | 0,15 |

| 7 | 64 | 7,52 | 455 | 8 | 12,3 | 0,117 |

| 8 | 50 | 6,0 | 480 | 8 | 7,8 | 0,12 |

| 9 | 70 | 9,0 | 460 | 15 | 15,5 | 0,13 |

| 10 | 90 | 18,0 | 480 | 18 | 35,2 | 0,20 |

| 11 | 54 | 6,5 | 405 | 8 | 18,2 | 0,12 |

| 12 | 65 | 7,6 | 410 | 8 | 8,1 | 0,117 |

| 13 | 60 | 7,2 | 350 | 12 | 19,3 | 0,12 |

| 14 | 92 | 14,2 | 420 | 15 | 25,6 | 0,15 |

| 15 | 35 | 4,2 | 340 | 5 | 15,6 | 0,12 |

| 16 | 55 | 6,7 | 410 | 18 | 9,9 | 0,12 |

|  |  |  |  |  |  |

| 1п | 70 | 7,44 | 211 | 21 | 2,2 | 0,107 |

| 2п | 64 | 7,24 | 415 | 7 | 1,1 | 0,11 |

|  |  |  |  |  |  |

| 1к | 66 | 6,2 | 490 | 28 | 0,7 | 0,09 |

| 4к | 81 | 9,2 | 510 | 25 | 0,2 | 0,11 |

Н - твердость по Шору (шкала А),  у - условная прочность при растяжении, у - условная прочность при растяжении,  p - относительное удлинение при разрыве, p - относительное удлинение при разрыве,  ост - отностительное остаточное удлинение, ПТР - показатель текучести расплава ост - отностительное остаточное удлинение, ПТР - показатель текучести расплава |

Достоинства предлагаемой рецептуры наглядно видно при сравнении образца 12 (по предлагаемой рецептуре) с образцом 1п (по прототипу), имеющих очень близкий состав по большинству компонентов, но в составе по прототипу отсутствуют высший жирный спирт и фосфорорганическое циансодержащее соединение. В результате образец по предлагаемой рецептуре имеет значительно более высокий ПТР (8,1 г/10 мин), чем образец по прототипу (ПТР=2,2 г/10 мин). При этом образец 12 (по предлагаемой рецептуре) несколько превосходит по деформационно-прочностным свойствам образец 1п (по прототипу).

Были приготовлены контрольные образцы 1к и 4к, близкие по составу к образцам 1 и 4 (по предлагаемой рецептуре), но в которых отсутствуют высший жирный спирт и фосфорорганическое циансодержащее соединение. Видно, что исключение из состава высшего жирного спирта и фосфорорганического циансодержащего соединения привело к значительному падению ПТР и некоторому снижению прочности.

Повышенные значения ПТР позволяют значительно снизить энергетические затраты при переработке термопластичной резины в изделия и получать изделия более сложной формы и с меньшей толщиной стенок методом литья под давлением.

Таким образом, по предлагаемой рецептуре можно получить термопластичную резину с высокими деформационно-прочностными свойствами и более высокой текучестью расплава, чем по известной рецептуре.

Термопластичная резина, выполненная из композиции, состоящей из этиленпропилендиенового эластомера, полипропилена, масла углеводородного, высокодисперсного наполнителя, включающая в качестве вулканизующих агентов полигидросилоксан, содержащий не менее двух SiH групп, и платиновый катализатор, отличающаяся тем, что содержит дополнительно высший жирный спирт с числом атомов углерода от 12 до 22 и фосфорорганическое циансодержащее соединение, выбранное из группы алкилцианоэтилфосфита общей формулы (NСС2Н4O)nР(OR') 3-n или алкилцианоэтилфосфина общей формулы (NCC2 h5)nP(R')3-n, где R' - алкил с числом атомов углерода от 2 до 3, n = от 1 до 3, при следующем соотношении компонентов, мас.ч.:

| этиленпропилендиеновый эластомер | 100 |

| полипропилен | 33-100 |

| масло углеводородное | 60-200 |

| высокодисперсный наполнитель | 3-42 |

| полигидросилоксан, содержащий |  |

| не менее двух SiH групп | 1,5-5,0 |

| платиновый катализатор | 0,01-0,001 |

| высший жирный спирт с числом |  |

| атомов углерода от 12 до 22 | 1,5-10,0 |

| фосфорорганическое циансодержащее соединение | 0,1-0,8 |

www.freepatent.ru

Изобретение относится к маслостойкой термопластичной резине, используемой для изготовления различных эластичных резинотехнических изделий, таких как шланги, уплотнения, прокладки, гофрированные изделия, работающих в условиях контакта с нефтепродуктами. Композиция для резины состоит из, мас.%: полипропилена 3-21, бутадиен-нитрильного каучука 22-55, олефинового каучука 2,5-9,5, модификатора, вулканизующего агента для каучуков 1,5-3,5, активатора 0,18-0,3, пластификатора 3,0-7,5, минерального масла 8-40. В качестве модификатора композиция содержит полиизоцианат, содержащий не менее двух изоцианатных групп, 0,05-2,3 мас.% и полипропилен с 1-6% привитого малеинового ангидрида или малеиновой кислоты 6-20 мас.% Пластификатор характеризуется параметром растворимости не менее 18 (кДж/м3)1/2. Технический результат состоит в повышении маслостойкости, понижении относительного остаточного удлинения и повышении показателя текучести расплава резины. 2 табл.

Изобретение относится к термопластичной резине (ТПР) с повышенной стойкостью к углеводородным маслам, которая может быть использована для изготовления различных эластичных резинотехнических изделий методами экструзии, литья под давлением и выдувного формования, таких как шланги, уплотнения, прокладки, эластичные изделия автомобилей, гофрированные эластичные изделия, и других эластичных изделий, работающих в условиях контакта с нефтепродуктами.

Известна маслостойкая термопластичная резина, состоящая из кристаллического полиолефина, полярного каучука, наполнителя и вулканизующего агента (Пат. РФ 2138522, МПК5 С08L 23/12 от 10.07.97).

Данная ТПР имеет высокое относительное остаточное удлинение после разрыва (140-180% после разрыва) и низкий показатель текучести расплава (0,02-0,8 г/10 мин при 190°С и грузе 10 кг).

Известна маслостойкая термопластичная резина, состоящая из полипропилена, бутадиен-нитрильного каучука, вулканизующего агента и модификатора, представляющего собой привитой сополимер полипропилена и бутадиен-нитрильного каучука (Пат. США 4355139, МПК C08F 8/00).

Данная ТПР имеет неудовлетворительно высокое относительное остаточное удлинение после разрыва (240-480%) и низкий показатель текучести расплава (0,02-0,8 г/10 мин).

Наиболее близкой по сущности и техническому уровню является маслостойкая термопластичная резина, состоящая из полипропилена, бутадиен-нитрильного каучука, олефинового каучука, вулканизующего агента и модификатора, представляющего собой привитой сополимер полипропилена и бутадиен-нитрильного каучука с концевыми аминогруппами (Пат. США 4409365, МПК C08L 9/02).

Данная ТПР имеет высокое относительное остаточное удлинение после разрыва (190-380%) и масло-поглощение (19,7-48,2%).

Задачей изобретения является получение термопластичной резины на основе кристаллического полиолефина и нитрильного каучука, сочетающей в себе низкое маслопоглощение (повышенную маслостойкость), низкое относительное остаточное удлинение и повышенный показатель текучести расплава.

Техническая задаче решается тем, что маслостойкая термопластичная резина, полученная из композиции, состоящей из полипропилена, бутадиен-нитрильного каучука, олефинового каучука, модификатора, вулканизующего агента для каучуков - алкилфенолоформальдегидной смолы и активатора вулканизации - хлористого олова или хлористого алюминия, отличается тем, что в качестве модификатора содержит полиизоцианат, содержащий не менее двух изоцианатных групп, и ПП с содержанием 1-6% привитого малеинового ангидрида или малеиновой кислоты, и дополнительно содержит минеральное масло и пластификатор, характеризующийся параметром растворимости не менее 18 (кДж/м3)1/2, при следующем соотношении компонентов (мас.%):

| полипропилен | 3-21 |

| бутадиен-нитрильный каучук | 22-55 |

| олефиновый каучук | 2,5-9,5 |

| полииизоцианат, содержащий не менее двух | |

| изоцианатных групп | 0,05-2,3 |

| полипропилен с содержанием 1-6% привитого | |

| малеинового ангидрида или малеиновой кислоты | 6-20 |

| минеральное масло | 8-40 |

| указанный пластификатор | 3-7,5 |

| указанный вулканизующий агент | 1,5-3,7 |

| активатор вулканизации | 0,18-0,35, |

что позволяет получить ТПР с низким маслопоглощением (7,4-18,6%) и остаточным удлинением (49-93%).

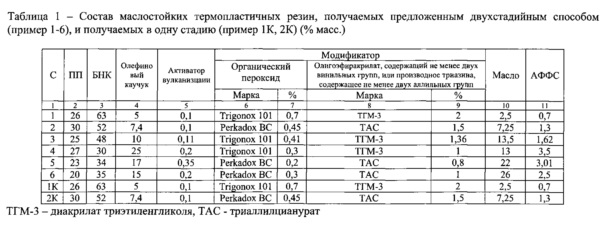

В таблице 1 приведены составы, а в таблице 2 - характеристики предлагаемой ТПР.

Используемые вещества

В качестве полипропилена используется полипропилен или сополимер пропилена и этилена с содержанием этиленовых звеньев 2-8%, например полипропилен по ТУ 2211-3136-05766801-2006 (Пластические массы. Свойства и применение. Справочник. // Кацнельсон М.Ю., Балаев Г.А. Л.: Химия, 1978, 382 с.).

В качестве Бутадиен-нитрильного каучука может быть использован статистический сополимер бутадиена и нитрила акриловой кислоты с содержанием нитрила акриловой кислоты от 18 до 42 мас.% (Справочник резинщика. Материалы резинового производства. / П.И.Захарченко и др. М.: Химия, 1971, 606 с.).

В качестве олефинового каучука, получаемого путем сополимеризации олефинов и диена, могут быть использованы сополимер этилена с пропиленом и дициклопентадиеном, сополимер этилена с пропиленом и этилиденнорборненом, например, марки СКЭПТ (ТУ 2294-022-05766801-2002), сополимер изобутилена с изопреном, сополимер изобутилена с бутадиеном, например бутилкаучук (БК) (ТУ 2294-021-48158319-2001) (Справочник резинщика. Материалы резинового производства. / П.И.Захарченко и др. М.: Химия, 1971, 606 с.).

В качестве полиизоцианата может быть использован любой алифатический или ароматический полиизоцианат, содержащий не менее двух изоцианатных групп в одной молекуле, например фенилендиизоцианат (ФДИ), толуилендиизоцианат (ТДИ), гексаметилендиизоцианат (ГМДИ), дифенилметандиизоцианат (МДИ), дициклогексилметандиизоцианат (ЦГДИ), димеры и тримеры перечисленных изоцианатов, смеси перечисленных изоцианатов их димеров и тримеров (Горбатенко В.И., Журавлев Е.З, Саморай Л.И. Изоцианаты. Методы синтеза и физико-химические свойства алкил-, арил- и гетерил изоцианатов. Справочник. Киев: Наукова думка, 1987, 448 с.).

В качестве ПП с привитым малеиновым ангидридом или малеиновой кислотой может быть использован любой ПП, содержащий 1,0-6,0% привитого малеинового ангидрида или малеиновой кислоты, например Polybond 3000 или Polybond 3200 производства Chemtura Corporation. ПП с привитым малеиновым ангидридом или малеиновой кислотой, получают путем смешения соответствующих количеств ПП с малеиновой кислотой или малеиновым ангидридом в присутствии органической перекиси при температуре выше температуры плавления ПП, например, по способу, описанному в Пат. США 3483276, 1969 г.

В качестве масла может быть использовано парафиновое, нафтеновое или ароматическое углеводородное масло минерального происхождения, применяемое как мягчитель или пластификатор в резинах, например, марки ПМ (ТУ 38.401172-90), марки МП-75 (ТУ 38.101952-83), марки Стабилойл-18 (ТУ 38.101367-78) и др. (Справочник резинщика. Материалы резинового производства. / П.И.Захарченко и др. М.: Химия, 1971, 606 с).

В качестве пластификатора может быть использован любой пластификатор, характеризующийся параметром растворимости (δ) не менее 18 (кДж/м3)1/2 (9 (ккал/м3)1/2) (Справочник по физической химии полимеров. Том 1. Киев: Наукова думка, 1984, с.188), например дибутилфталат (δ=19,75 (кДж/м3)1/2), дигексилфталат (δ=19,11 (кДж/м3)1/2), диметилфталат (δ=22,05 (кДж/м3)1/2), диэтилфталат (δ=20,9 (кДж/м3)1/2), трибутилфосфат (δ=18,1 (кДж/м3)1/2), трикрезилфосфат (δ=20,37 (кДж/м3)1/2), тритолилфосфат (δ=20,58 (кДж/м3)1/2), трифенилфосфат (δ=21,84 (кДж/м3)1/2), трихлорэтилфосфат (δ=22,9 (кДж/м3)1/2), триэтилфосфат (δ=20,25 (кДж/м3)1/2).

В качестве вулканизующих агентов используются любые алкилфенолоформальдегидные смолы (АФФС) с активаторами вулканизации, например n-трет-бутилфенолоформальдегидная смола, n-трет-октилфенолоформальдегидная смола (Справочник резинщика. Материалы резинового производства. / П.И.Захарченко и др. М.: Химия, 1971. 606 с.; Г.А.Блох Органические ускорители вулканизации каучуков. Л.: Химия, 1972). В качестве активаторов вулканизации используется хлористое олово или хлористый алюминий (Шварц А.Г., Динзбург Б.Н. Совмещение каучуков с пластиками и синтетическими смолами. М.: Химия, 1972, с.158).

Кроме того, в композицию могут быть включены общеизвестные добавки, обычно применяемые для таких полимерных материалов, такие как наполнители, антиоксиданты, смазки, улучшающие перерабатываемость в изделия, антиазонаты.

Данное изобретение иллюстрируют следующие примеры конкретного исполнения.

Пример 1. В смесителе "Брабендер" при температуре 180°С в течение 7 мин ведут смешение 21% ПП марки "Бален 01030", 35,5% бутадиен-нитрильного каучука марки БНКС-40, 7% ПП марки Polybond 3200, содержащего 1,2% привитого малеинового ангидрида, 3,5% олефинового каучука марки СКЭПТ, 0,85% толуилендиизоцианата, 24,5% минерального масла марки "ПМ", 4,94% пластификатора - трикрезилфосфата. Затем в смеситель добавляют 2,48% бутилфенолоформальдегидной смолы и 0,23% двухводного двухлористого олова и продолжают смешение 4 мин для осуществления процесса вулканизации эластомера. Получается термопластичная резина (ТПР), которую подвергают испытаниям. Свойства ТПР приведены в таблице 2.

Методика испытания образцов. Деформационно-прочностные свойства ТПР (условную прочность при растяжении - σу, относительное удлинение при разрыве - ε, относительное остаточное удлинение после разрыва - εост) определяли по ГОСТ 270-75. Показатель текучести расплава (ПТР) определяли по ГОСТ 11645-73 при грузе 10 кг и температуре 190°С. Маслостойкость (маслопоглощение - α) определяли по ГОСТ 9.030-74 при 23°С по набуханию в течение 168 ч в масле СЖР-1. Твердость по Шору А определяли по ГОСТ 263-75 за время 5 с.

Примеры 2-7. Выполняют в том же порядке и при тех же режимах, что и пример 1. Примеры отличаются только составами. Состав и свойства термопластичных резиновых смесей приведены в таблицах 1 и 2.

Примеры 8, 9 (по прототипу). Выполняют в том же порядке и при тех же режимах, что и пример 1. Примеры отличаются только составами. Состав и свойства термопластичных резиновых смесей приведены в таблицах 1 и 2.

Как видно из данных таблицы 2, заявляемая ТПР имеет меньшие значения относительного остаточного удлинения после разрыва (εост=49-93%), слабее набухает в масле (α=8,5-18,6%), обладает большим показателем текучести расплава (2,3-7,2 г/10 мин), чем ТПР по прототипу (εост=190-320%, α=21,2-26,7%, ПТР=0,3-1,9 г/10 мин).

Повышенное относительное остаточное удлинение материала по прототипу приводит к тому, что изделие из него после деформирования не восстанавливает в нужной мере свои исходные размеры и остается в значительной степени деформированным. Это не позволяет использовать материалы с высоким относительным остаточным удлинением для изготовления резинотехнических изделий. Важно даже не абсолютное значение относительного остаточного удлинения, важнее величина, характеризующая во сколько раз сжимается материал после его разрыва при растяжении, определяемая отношением εp/εост. Чем больше это соотношение, тем в более полной степени изделие восстанавливает свою форму после деформации. Как следует из таблицы 2, материалы по предлагаемой рецептуре в несколько раз лучше восстанавливают свои размеры после деформирования (εp/εост=5,2-9,1), чем материалы по прототипу (εр/εост=1,91-2,47).

Кроме того, ТПР по предлагаемому составу имеют более высокую маслостойкость, поскольку в меньшей степени набухают в масле (таблица 2). Это расширяет область применения предлагаемой термопластичной резины.

Важно отметить, что предлагаемые ТПР имеют более высокий показатель текучести расплава (ПТР), что расширяет число методов их переработки в изделия и облегчает эту переработку. Материалы с низким ПТР (менее 2 г/10 мин) не могут быть переработаны литьем под давлением.

Таким образом, термопластичная резина по предлагаемой рецептуре обладает пониженным остаточным удлинением, меньшим набуханием в масле и более высоким показателем текучести расплава, чем термопластичная резина по прототипу.

| Таблица 2 | |||||||

| Свойства маслостойких термопластичных резин | |||||||

| № | εост, % | ПТР, г/10мин | α, % | Н, усл.ед. | σу, МПа | εp, % | εp/εост |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 1 | 83 | 6,9 | 8,5 | 85 | 15,2 | 430 | 5,2 |

| 2 | 93 | 7,2 | 18,6 | 64 | 9,3 | 520 | 5,6 |

| 3 | 84 | 5,8 | 11,2 | 70 | 10,8 | 510 | 6,1 |

| 4 | 69 | 3,8 | 9,1 | 76 | 12,7 | 500 | 7,2 |

| 5 | 62 | 3,6 | 10,3 | 72 | 11,5 | 480 | 7,8 |

| 6 | 54 | 2,3 | 7,4 | 88 | 16,2 | 410 | 7,6 |

| 7 | 49 | 3,2 | 16,2 | 60 | 8,3 | 450 | 9,1 |

| Образцы по прототипу | |||||||

| 8 | 190 | 0,3 | 26,7 | 91 | 15,9 | 470 | 2,47 |

| 9 | 320 | 1,9 | 21,2 | 96 | 24,5 | 610 | 1,91 |

| δост - относительное остаточное удлинение после разрыва, α - маслопоглощение, ПТР - показатель текучести расплава, Н - твердость по Шору А, σу - условная прочность при растяжении, δр - относительное удлинение при разрыве. |

Маслостойкая термопластичная резина, полученная из композиции, состоящей из полипропилена, бутадиен-нитрильного каучука, олефинового каучука, модификатора, вулканизующего агента для каучуков - алкилфенолоформальдегидной смолы и активатора вулканизации - хлористого олова или хлористого алюминия, отличающаяся тем, что в качестве модификатора она содержит полиизоцианат, содержащий не менее двух изоцианатных групп, и полипропилен с содержанием 1-6% привитого малеинового ангидрида или малеиновой кислоты и дополнительно содержит минеральное масло и пластификатор, характеризующийся параметром растворимости не менее 18 (кДж/м3)1/2, при следующем соотношении компонентов (мас.%):

| полипропилен | 3-21 |

| бутадиен-нитрильный каучук | 22-55 |

| олефиновый каучук | 2,5-9,5 |

| полиизоцианат, содержащий не менее двух | |

| изоцианатных групп | 0,05-2,3 |

| полипропилен с содержанием 1-6% привитого | |

| малеинового ангидрида или малеиновой кислоты | 6-20 |

| минеральное масло | 8-40 |

| указанный пластификатор | 3,0-7,5 |

| указанный вулканизующий агент | 1,5-3,7 |

| активатор вулканизации | 0,18-0,35 |

www.findpatent.ru

Изобретение относится к способу получения термопластичной резины (ТПР) с повышенной стойкостью к углеводородным маслам, которая может быть использована для изготовления различных эластичных резинотехнических изделий, работающих в условиях контакта с нефтепродуктами. В способе получения маслостойкой термопластичной резины процесс смешения осуществляют в две стадии. На первой стадии смешивают полипропилен, бутадиен-нитрильный каучук и модификатор, в качестве которого используют органический пероксид и олигоэфиракрилат, содержащий не менее двух винильных групп, или производное триазина, содержащее не менее двух аллильных групп. На второй стадии смешивают продукт первой стадии, олефиновый каучук, минеральное масло, вулканизующий агент для каучуков, представляющий собой алкилфенолоформальдегидную смолу, и активатор вулканизации, в качестве которого используют хлористое олово или хлористый алюминий. Изобретение позволяет получить термопластичную резину, обладающую повышенным показателем текучести расплава при низком маслопоглощении. 3 табл., 11 пр.

Изобретение относится к способу получения термопластичной резины (ТПР) с повышенной стойкостью к углеводородным маслам, которая может быть использована для изготовления различных эластичных резинотехнических изделий методами экструзии, литья под давлением и выдувного формования, таких как: шланги, уплотнения, прокладки, эластичные изделия автомобилей, гофрированные эластичные изделия, и других эластичных изделий, работающих в условиях контакта с нефтепродуктами.

Известен способ получения термопластичной резины путем совместного смешения полипропилена (ПП), синтетического каучука (СК), наполнителя, минерального масла, органического пероксида, антиоксидантов (Пат. 2269549, РФ, МПК C08L 9/02).

Данная ТПР имеет очень низкую стойкость к маслам, набухание в масле марки СЖР-3 при 100°С составляет 60-120%.

Известен способ получения маслостойкой термопластичной резины путем совместного смешения полипропилена, бутадиен-нитрильного каучука (БНК), олефинового каучука, вулканизующего агента и модификатора, представляющего собой привитой сополимер полипропилена и бутадиен-нитрильного каучука с концевыми амино-группами (Пат. 4409365 США, МПК C08L 9/02).

Данная ТПР имеет низкий показатель текучести расплава (ПТР) (0,02-0,2 г/10 мин при температуре 230°С и грузе 2,16 кг) и высокое маслопоглощение (21-48%).

Наиболее близким по сущности и техническому уровню является способ получения маслостойкой термопластичной резины путем совместного смешения полипропилена, бутадиен-нитрильного каучука, олефинового каучука, минерального масла, вулканизующего агента алкилфенолоформальдегидной смолы и активатора вулканизации - хлористого олова или хлористого алюминия и модификатора, представляющего собой полиизоцианат (ПИЦ), содержащий не менее двух изоцианатных групп, полипропилен с содержанием 1-6% привитого малеинового ангидрида (MA) или малеиновой кислоты и пластификатор, характеризующийся параметром растворимости не менее 18 (кДж/м3)1/2 (Пат. 2366671 РФ, МПК C08L 9/02).

Данная ТПР имеет низкий ПТР (0,2-0,6 г/10 мин при температуре 230°С и грузе 2,16 кг).

Задачей изобретения является получение термопластичной резины на основе полипропилена и нитрильного каучука, сочетающей в себе повышенный показатель текучести расплава при низком маслопоглощении (повышенную маслостойкость).

Техническая задача решается тем, что способ получения маслостойкой термопластичной резины путем смешения полипропилена, бутадиен-нитрильного каучука, олефинового каучука, минерального масла, модификатора, вулканизующего агента для каучуков - алкилфенолоформальдегидной смолы и активатора вулканизации - хлористого олова или хлористого алюминия, отличается тем, что содержит в качестве модификатора органический пероксид и олигоэфиракрилат, содержащий не менее двух винильных групп, или производное триазина, содержащее не менее двух аллильных групп, кроме того, смешение ведут в две стадии, на первой стадии смешивают полипропилен, бутадиен-нитрильный каучук и модификатор, на второй стадии смешивают продукт первой стадии, олефиновый каучук, минеральное масло, активатор вулканизации, вулканизующий агент для каучуков, при следующем соотношении компонентов (%):

| полипропилен | 20-30 |

| бутадиен-нитрильный каучук | 30-63 |

| олефиновый каучук | 5-25 |

| органический пероксид | 0,2-0,7 |

| олигоэфиракрилат, содержащий не менее | |

| двух винильных групп, или производное | |

| триазина, содержащее не менее двух | |

| аллильных групп | 0,8-2 |

| минеральное масло | 2,5-26 |

| указанный вулканизующий агент | 0,7-3,5 |

| активатор вулканизации | 0,1-0,35 |

что позволяет получить ТПР с низким маслопоглощением (не более 22%) и высоким ПТР (не менее 1,6 г/10 мин) при нагрузке 2,16 кг.

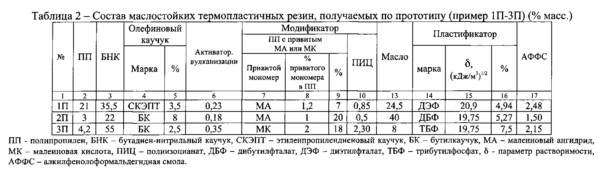

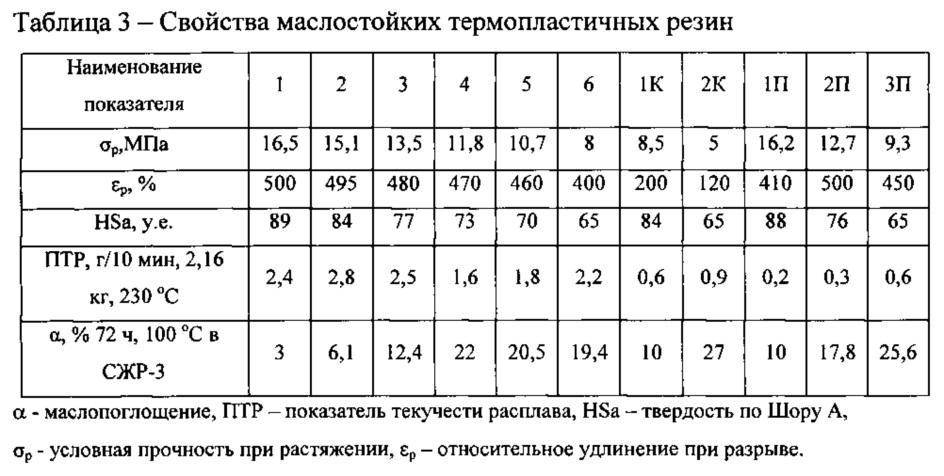

В таблице 1 приведены составы и в таблице 3 характеристики предлагаемой ТПР.

ИСПОЛЬЗУЕМЫЕ ВЕЩЕСТВА

В качестве полипропилена используется полипропилен или сополимер пропилена и этилена с содержанием этиленовых звеньев 2-8%, например, полипропилен по ТУ 2211-3136-05766801-2006 (Пластические массы. Свойства и применение. Справочник // Кацнельсон М.Ю., Гурген А.Б. Л.: Химия, 1978, 382 с.).

В качестве бутадиен-нитрильного каучука может быть использован статистический сополимер бутадиена и нитрила акриловой кислоты с содержанием связанного нитрила акриловой кислоты от 18 до 42 масс. % и др. (Большой справочник резинщика под ред. С.В. Резниченко и др. М.: Техинформ, 2012. - 744 с.). Промышленными примерами таких каучуков могут служить марки БНКС-18 АМН, БНКС-28 АМН, БНКС-40 АМН, производства ОАО «Красноярский завод синтетического каучука».

В качестве олефинового каучука, получаемого путем сополимеризации олефинов и диена, могут быть использованы: сополимер этилена с пропиленом и дициклопентадиеном, сополимер этилена с пропиленом и этилиденнорборненом (Большой справочник резинщика / С.В. Резниченко и др. М.: Техинформ, 2012. - 744 с.), например, марки СКЭПТ (ТУ 2294-022-05766801-2002), Vistalon производства фирмы ExxonMobil, Keltan производства фирмы Lanxess.

В качестве органического пероксида могут быть использованы 2,5-диметил-2,5-ди(трет-бутилперокси)гексин-3; ди-трет-бутилпероксид, 2,5-диметил-2,5-ди(трет-бутилперокси) гексан; трет-бутилкумилпероксид, ди(трет-бутилпероксиизопропил) бензол; 3,3,5,7,7-пентаметил-1,2,4-триоксепан; дикумилпероксид и др. (Цвайхель X. и др. Добавки к полимерам. Справочник. СПб.: Профессия, 2010, - с. 702-707). Примерами промышленных марок данных пероксидов могут служить Trigonox 145, Trigonox В, Trigonox 101, Trigonox Τ, Perkadox 14, Trigonox 311, Perkadox ВС и др. производства фирмы Akzo Nobel.

В качестве олигоэфиракрилата, содержащего не менее двух винильных групп, могут быть использованы диметакрилат диэтиленгликоля, триакрилат триметилолпропана, тетраакрилат пентаэритрита, диметакрилат триэтиленгликоля (ТГМ-3 по ТУ 6-02-109-91) и др.

В качестве производного триазина, содержащего не менее двух аллильных групп, могут быть использованы триаллил цианурат (ТАЦ), триаллил-изоцианурат (ТАИЦ), триметаллил изоцианурат и др. Примерами промышленно производимых марок таких веществ являются TAC, TAIC, TAICROS производства фирмы Evonik.

В качестве минерального масла может быть использовано парафиновое, нафтеновое или ароматическое углеводородное масло минерального происхождения, применяемое как мягчитель или пластификатор в резинах. Например, могут быть использованы минеральные масла марок ПМ (ТУ 38.401172-90), Стабилойл-18 (ТУ 38.101367-78), Primol 352 производства фирмы ExxonMobil и др. (Большой справочник резинщика под ред. С.В. Резниченко и др. М.: Техинформ, 2012. - 744 с.).

В качестве вулканизующих агентов используются любые алкилфенолоформальдегидные смолы (АФФС) с активаторами вулканизации. Например, n-трет-бутилфенолоформальдегидная смола, n-трет-октилфенолоформальдегидная смола (Большой справочник резинщика / C.B. Резниченко и др. М.: Техинформ, 2012. - 744 с.; Г.А. Блох. Органические ускорители вулканизации каучуков. Л.: Химия, 1972). В качестве активаторов вулканизации используется хлористое олово или хлористый алюминий (Шварц А.Г., Динзбург Б.Н. Совмещение каучуков с пластиками и синтетическими смолами. М.: Химия, 1972. - 158 с.).

Кроме того, в композицию могут быть включены общеизвестные добавки, обычно применяемые для таких полимерных материалов, такие как наполнители, антиоксиданты, смазки, улучшающие перерабатываемость в изделия, антиазонаты (Цвайхель X. Добавки к полимерам. Справочник. СПб.: Профессия, 2010, - 1144 с.).

Данное изобретение иллюстрирует следующие примеры конкретного исполнения. Состав и свойства термопластичных резиновых смесей приведены в таблицах 1-3.

Пример 1. ТПР получают в две стадии. На первой стадии в смесителе "Брабендер" при температуре 180°С в течение 3 минут ведут смешение 26% полипропилена марки Бален 01030, 63% бутадиен-нитрильного каучука марки БНКС-40 АМН, затем добавляют 2% олигоэфиракрилата марки ТГМ-3, 0,5% органического пероксида марки Trigonox 101 и ведут смешение 5 минут, затем добавляют антиоксиданты и ведут смешение еще 1 минуту, получившуюся смесь выгружают из смесителя. На второй стадии при 180°С смешивают полученную на первом этапе смесь и следующие компоненты: 91,7% продукта первой стадии, 5% этиленпропиленового каучука марки Keltan 5508, 2,5% масла марки Primol 352, смешение ведут в течение 2 минут, затем добавляют 0,1% двухводного двухлористого олова, 0,7% бутилфенолформальдегидной смолы и продолжают смешение 5 минут для осуществления процесса вулканизации каучуков. Получается термопластичная резина (ТПР), которую подвергают испытаниям. Свойства ТПР приведены в таблице 3.

Пример 2-6. Выполняют в том же порядке и при тех же режимах, что и пример 1. Примеры отличаются только составами. Свойства полученных ТПР приведены в таблице 3.

Пример 1К (контрольный). ТПР получают совместным смешением всех компонентов. В смесителе "Брабендер" при температуре 180°С в течение 3 мин ведут смешение 26% полипропилена марки "Бален 01030", 63% бутадиен-нитрильного каучука марки БНКС-40 АМН, 5% олефинового каучука марки Keltan 5508, 2,5% масла марки Primol 352. Затем в смеситель добавляют 2% олигоэфиракрилата марки ТГМ-3, 0,1% двухводного двухлористого олова, 0,7% органического пероксида Trigonox 101, 0,7% бутилфенолоформальдегидной смолы и ведут смешение 5 минут для осуществления процесса вулканизации эластомера, после вводятся антиоксиданты и ведется смешение еще 1 минуту. Получается термопластичная резина, которую подвергают испытаниям. Свойства материала приведены в таблице 3.

Пример 2К (контрольный). Выполняется в том же порядке и при тех же режимах, что и пример 1К, он отличается только составом.

Пример 1П (по прототипу). В смесителе "Брабендер" при температуре 180°С в течение 7 мин ведут смешение 21% ПП марки "Бален 01030", 35,5% бутадиен-нитрильного каучука марки БНКС-40, 7% ПП, содержащего 1,2% привитого малеинового ангидрида, марки Polybond 3200, 3,5% олефинового каучука марки СКЭПТ, 0,85% толуилендиизоцианата, 24,5% минерального масла марки "ПМ" и 4,94% пластификатора - трикрезил фосфата. Затем в смеситель добавляют 2,48% бутилфенолоформальдегидной смолы и 0,23% двухводного двухлористого олова и продолжают смешение 4 мин для осуществления процесса вулканизации эластомера. Получается термопластичная резина (ТПР), которую подвергают испытаниям.

Примеры 2П и 3П (по прототипу). Выполняют в том же порядке и при тех же режимах, что и пример 1П. Примеры отличаются только составами. Свойства получаемых ТПР приведены в таблице 3.

Методика испытания образцов.

Показатель текучести расплава (ПТР) определяли по ГОСТ 11645-73 при грузе 2,16 кг и температуре 230°С. Деформационно-прочностные свойства материалов (условную прочность при растяжении - σp, относительное удлинение при разрыве - εp) определяли по ГОСТ 270-75. Маслостойкость (маслопоглощение - α) определяли по ГОСТ 9.030-74 по набуханию при 100°С в течение 72 час в масле СЖР-3. Твердость по Шору А определяли по ГОСТ 263-75 за время 5 с.

Из приведенных примеров видно, что предлагаемый способ позволяет получить материалы, имеющие более высокий показатель текучести расплава (ПТР=1,6-2,8 г/10 мин, примеры 1-6), чем термопластичные резины, полученные по прототипу (ПТР=0,2-0,6 г/10 мин, примеры 1П-3П). Такое повышение ПТР у материалов по предлагаемому способу расширяет возможности по переработке термопластичных резин в изделия.

Материалы с низким ПТР, таким как у материалов по прототипу (менее 0,7 г/10 мин при 230°С и 2,16 кг), не могут быть переработаны в изделия литьем под давлением (Калиничев Э.Л. Свойства и переработка термопластов: Справочное пособие. - Л.: Химия, 1983 - 288 с.). Предлагаемый способ позволяет получить термопластичные резины с высоким ПТР равным 1,6-2,8 г/10 мин, что позволяет их легко перерабатывать в качественные изделия высокопроизводительным и точным методом литья под давлением. (1. Калиничев Э.Л. Свойства и переработка термопластов: Справочное пособие. - Л.: Химия, 1983. - 288 с. 2. Бортников В.Г. Основы технологии переработки пластических масс. М.: Химия, 1983, 304 с.).

Предлагаемый способ позволяет получить термопластичные резины с более высокой маслостойкостью, чем у материалов по прототипу.

Для термопластичных резин важным показателем является твердость. От твердости зависит область применения ТПР. Изменение твердости всегда влечет за собой и изменение прочих свойств (Холден Д. Термоэластопласты. - СПб.: Профессия, 2011 - 720 с.), в том числе и маслостойкости. Поэтому сравнивать любые показатели термопластичных резин можно только при сопоставимых значениях твердости. Как видно из таблиц 2 и 3, при равной твердости предлагаемый способ позволяет получить материал, имеющий меньшее маслопоглощение, чем материал, полученный по прототипу.

Кроме того, ТПР, получаемая по предлагаемому способу (табл. 1 и 3), не уступает по деформационно-прочностным характеристикам - прочности (σp) и относительному удлинению (εp), термопластичной резине, полученной по прототипу (табл. 2, 3).

Для доказательства того, что не только изменение компонентного состава (введение пероксида и олигоэфиракрилата или производного триазина) приводит к улучшению свойств композиций, были сделаны контрольные опыты 1К и 2К, состав которых полностью идентичен образцам 1 и 2, но получены они были по известному способу (совместным смешением всех компонентов). Видно (табл. 1, 3), что контрольные образцы имеют более низкую прочность, относительное удлинение, ПТР и большее маслопоглощение, чем образцы, полученные по предлагаемому двухстадийному способу.

Таким образом, предлагаемый способ позволяет получить термопластичную резину с более высокой текучестью расплава, чем известный способ, при сохранении высоких деформационно-прочностных свойств и маслостойкости.

Способ получения маслостойкой термопластичной резины путем смешения полипропилена, бутадиен-нитрильного каучука, олефинового каучука, минерального масла, модификатора, вулканизующего агента для каучуков - алкилфенолоформальдегидной смолы и активатора вулканизации - хлористого олова или хлористого алюминия, отличающийся тем, что содержит в качестве модификатора органический пероксид и олигоэфиракрилат, содержащий не менее двух винильных групп, или производное триазина, содержащее не менее двух аллильных групп, кроме того, смешение ведут в две стадии, на первой стадии смешивают полипропилен, бутадиен-нитрильный каучук и модификатор, на второй стадии смешивают продукт первой стадии, олефиновый каучук, минеральное масло, вулканизующий агент для каучуков и активатор вулканизации, при следующем соотношении компонентов (%):

| полипропилен | 20-30 |

| бутадиен-нитрильный каучук | 30-63 |

| олефиновый каучук | 5-25 |

| органический пероксид | 0,2-0,7 |

| олигоэфиракрилат, содержащий не менее | |

| двух винильных групп, или производное | |

| триазина, содержащее не менее двух | |

| аллильных групп | 0,8-2 |

| минеральное масло | 2,5-26 |

| указанный вулканизующий агент | 0,7-3,5 |

| активатор вулканизации | 0,1-0,35 |

www.findpatent.ru

Изобретение относится к способу получения термопластичных резин с повышенной масло-бензостойкостью, которые могут быть использованы для изготовления шлангов, прокладок, втулок и других резинотехнических изделий, работающих в условиях контакта с нефтепродуктами, методами экструзии и литья под давлением. Способ осуществляют смешением в три стадии: на первой стадии получают концентрат наполнителя в кристаллическом полиолефине, содержащий 25-45 мас.% наполнителя. На второй стадии концентрат разбавляют эластомером до концентрации наполнителя 20-40 мас.% и соотношения кристаллический полиолефин/эластомер от 0,8 до 4,5. На третьей стадии в смесь вводят вулканизующие агенты для эластомера и дополнительные количества кристаллического полиолефина и эластомера до получения в конечной смеси концентрации наполнителя 2,5-19 мас.% и эластомера 25-75 мас.%, кроме того используют эластомер с диэлектрической проницаемостью не менее 6. Технический результат состоит в повышении маслобензостойкости и деформационно-прочностных свойств термопластичной резины. 1 табл.

Изобретение относится к способу получения термопластичных резин (резиновых смесей (ТПРС)) с повышенной маслобензостойкостью на основе смесей кристаллических полиолефинов с эластомерами, которые могут быть использованы для изготовления методами экструзии и литья под давлением шлангов, прокладок, втулок и других резинотехнических изделий, работающих в условиях контакта с нефтепродуктами.

Известен способ получения термопластичной резиновой смеси (ТПРС) путем предварительного смешения эластомера с наполнителями и вулканизующими агентами в условиях, обеспечивающих вулканизацию эластомера, с последующим добавлением кристаллического полиолефина (Пат. ГДР №271909, МКИ 5 С08F 3/20, Опубл. 20.09.89).

Данный способ не позволяет получить термопластичную резину, стойкую к маслам и бензину: поглощение масла составляет 25-35%, поглощение бензина - 60-80%.

Известен способ получения ТПРС путем смешения кристаллического полиолефина, голоидированного эластомера, полихлоропрена, наполнителя и вулканизующих агентов в условиях, обеспечивающих частичную или полную вулканизацию эластомерного компонента (Пат. США №4593062, МКИ 5 С08L 23/12, С08L 23/04, Н.К. 524/426. Опубл. 06.1986).

Данный способ не позволяет получить ТПРС с высокой маслобензостойкостью, так набухание смеси в бензине 25-40%, а в масле - 4-7%.

Наиболее близким по технической сущности и достигаемому эффекту является способ получения ТПРС путем предварительного смешения кристаллического полиолефина с эластомером и вулканизующими агентами в условиях, обеспечивающих частичную вулканизацию эластомерного компонента с последующим введением наполнителя и проведением полной вулканизации эластомера (Пат. США №5100947, МКИ 5, С08К 3/10, С08К 3/20, Опубл. 31.03.92, Н.К. 524/423 USA).

Данный способ не позволяет получить ТПРС, сочетающую высокую маслобензостойкость с высокими деформационно-прочностными свойствами, так маслопоглощение составляет 27 мас.%, поглощение бензина - около 60 мас.% для образцов с прочностью при растяжении (σp) 19 МПа и относительным удлинением при разрыве (εр) 490%.

Задачей изобретения является получение ТПРС на основе смеси кристаллизующегося полиолефина и эластомера, сочетающей высокую маслобензостойкость при высоких деформационно-прочностных свойствах.

Техническая задача решается тем, что в способе получения термопластичной резины (резиновой смеси) путем смешения кристаллического полиолефина, эластомера, наполнителя и вулканизующих агентов в условиях, обеспечивающих вулканизацию эластомерного компонента, используют эластомер с диэлектрической проницаемостью не менее 6 и смешение ведут в три стадии: на первой стадии получают концентрат наполнителя в кристаллическом полиолефине, содержащий 25-45 мас.% наполнителя, на второй стадии концентрат разбавляют эластомером до концентрации наполнителя 20-40 мас.% и соотношения кристаллический полиолефин/эластомер от 0,8 до 4,5, на третьей стадии в смесь вводят вулканизующие агенты для эластомера и дополнительные количества кристаллического полиолефина и эластомера до получения в конечной смеси концентрации наполнителя 2,5-19 мас.%, эластомера 25-75 мас.%. и остальное кристаллический полиолефин, что позволяет получить ТПРС, сочетающую высокую маслобензостойкость с высокими деформационно-прочностными свойствами. Так при σр=20-24 МПа и εp=500-700%, бензопоглощение ТПРС составляет 15-20 мас.% и маслопоглощение - 1,4-2,8 мас.%.

ВЕЩЕСТВА, ИСПОЛЬЗУЕМЫЕ В СПОСОБЕ

В качестве кристаллического полиолефина используют полиэтилен низкого давления (ПЭНД) ГОСТ,16838-85, полиэтилен высокого давления (ПЭВД) ГОСТ 16837-77 полипропилен (ПП) ГОСТ 26996-86, кристаллизующиеся сополимеры этилена с α-олефинами, содержащие 0,1-10 мас.% α-олефина с числом углеродов в α-олефине от 3 до 6, например, сополимер этилена с α-бутиленом (СЭБ), сополимер этилена с гексаном - 1 (Веселовская и др. Сополимеры этилена. Л.: Химия, 1983, 224 с.).

В качестве наполнителя могут быть использованы технический углерод, например П234, П267 (ГОСТ 7885-85), окись кремния (сажа белая, например БС100 ГОСТ 18307-78 или аэросил, например А175 ГОСТ 14922-77) и др. (Наполнители для полимерных композиционных материалов / Под ред. Г.С.Каца и Д.В.Милевска. М.: Химия 1981. - 736 с.)

В качестве эластомера могут быть использованы высокомолекулярные эластомеры, такие как синтетический каучук нитрильный (СКН) с различным содержанием акрилонитрила, полихлоропрен (ПХП), полиуретановые эластомеры и др., имеющие диэлектрическую проницаемость не менее 6,0. (Справочник резинщика. Материалы резинового производства / П.И.Захарченко и др. М.: Химия, 1971. - 606 с. )

В качестве вулканизующих агентов могут быть использованы любые, применяющиеся для соответствующего эластомера вулканизующие системы, описанные в следующей литературе:

- Справочник резинщика. Материалы резинового производства / П.И.Захарченко и др. М.: Химия, 1971. - 606 с.

- Г.А.Блох. Органические ускорители вулканизации каучуков. Л.: Химия, 1972. - С.101-253.

Данное изобретение иллюстрируют следующие примеры конкретного исполнения.

Пример 1. На вальцах при температуре 160°С ведут смешение на первой стадии 70% (7 г) сополимера этилена с бутиленом (СЭБ) с 30% (3 г) наполнителя - технического углерода марки П-234 в течение 5 мин. Затем на вальцы на второй стадии добавляют 3,64 г полихлоропренового (ПХП) эластомера и продолжают смешение еще 5 мин. Получают смесь, содержащую 22% наполнителя, 26,7% ПХП, в которой соотношение СЭБ/ПХП=1. Далее на третьей стадии на вальцы добавляют 12,5 г СЭБ, 3,86 г ПХП и вулканизующие агенты для ПХП (4,5 мас.ч. оксида магния, 4,5 мас.ч. оксида цинка, 0,5 мас.ч. 2-меркаптобензтиазола и 0,5 мас.ч. стеариновой кислоты, из расчета на 100 мас.ч. всего ПХП в смеси) и продолжают смешение еще 10 мин. Получают ТПРС, которую подвергают испытаниям. В результате получается ТПР следующего состава (мас.%): СЭБ - 65, техуглерода П234 - 10, П×П - 25. Свойства конечной смеси приведены в таблице.

Методика испытания образцов. Деформационно-прочностные свойства ТПРС определяли по ГОСТ 270-75. При этом остаточное удлинение (εост) определяли после растяжения образцов на 100%. Показатель текучести расплава (ПТР) определяли по ГОСТ 11645-73 при грузе 21,6 кг и температуре 190°С, если смесь содержит полиэтилен, и при температуре 230°С, если смесь содержит полипропилен. Маслобензостойкость определяли по ГОСТ 9.030-74 при 23°С по набуханию в течение 168 час в смеси изооктан : толуол = 7: 3 для бензостойкости и в масле СЖР-1 для маслостойкости.

Пример 2. На вальцах при температуре 160°С ведут смешение на первой стадии 60% (6 г) полиэтилена низкого давления (ПЭНД) и 40% (4 г) наполнителя - аэросила марки А-175 в течение 5 мин. Затем на вальцы на второй стадии добавляют 6,09 г бутадиен-нитрильного эластомера марки СКН-40 и продолжают смешение еще 5 мин. Получают смесь, содержащую 26,7% наполнителя и 40,7% СКН-40, в которой соотношение ПЭНД/СКН-40=0,8. Далее на третьей стадии на вальцы добавляют 6 г ПЭНД, 4,37 г СКН-40 и вулканизующие агенты для СКН-40 (5 мас.ч. оксида цинка, 1,5 мас.ч. 2-меркаптобензтиазола, 1,5 мас.ч. стеариновой кислоты и 2 мас.ч. серы из расчета на 100 мас.ч. всего СКН-40 в смеси) и продолжают смешение еще 10 мин. В результате получается ТПР следующего состава (мас.%): ПЭНД - 45, оксид кремния А - 175, СКН - 40-40. Свойства конечной смеси приведены в таблице.

Пример 3. На вальцах при температуре 160°С ведут смешение на первой стадии 55% (5,5 г) сополимера этилена с гексеном (СЭГ) и 45% (4,5 г) наполнителя - силикагеля марки БС-100 в течение 5 мин. Затем на вальцы на второй стадии добавляют 1,26 г уретанового эластомера марки СКУ-8 и продолжают смешение еще 5 мин. Получают смесь, содержащую 40% наполнителя и 11,2% СКУ-8, в которой соотношение СЭГ/СКУ-8=4,4. Далее на третьей стадии на вальцы добавляют 1,84 г СЭГ, 10,58 г СКУ-8 и вулканизующие агенты для СКУ-8 (9,5 мас.ч. димера толуилендиизоцианата, 0,5 мас.ч. стеариновой кислоты из расчета на 100 мас.ч. всего СКУ-8 в смеси) и продолжают смешение еще 10 мин. В результате получается ТПР следующего состава (мас.%): СЭГ - 81, БС - 100-19, СКУ - 8-0. Свойства конечной смеси приведены в таблице.

Пример 4. На вальцах при температуре 190°С ведут смешение на первой стадии 75% (7,5 г) полипропилена (ПП) с 25% (2,5 г) технического углерода марки П-267 в течение 5 мин. Затем на вальцы на второй стадии добавляют 2,5 г бутадиен-нитрильного эластомера марки СКН-26 и продолжают смешение еще 5 мин. Получают смесь, содержащую 20% наполнителя П-267 и 20% СКН-26, в которой соотношение ПП/СКН-26=3. Далее на третьей стадии на вальцы добавляют 13 г ПП, 72,5 г СКН-26 и вулканизующие агенты для СКН-26 (5 мас.ч. оксида цинка, 1,5 мас.ч. 2-меркаптобензтиазола, 1,5 мас.ч. стеариновой кислоты и 2 мас.ч. серы из расчета на 100 мас.ч. всего СКН-26 в смеси) и продолжают смешение еще 10 мин. В результате получается ТПР следующего состава (мас.%): ПП - 22,5, П267 - 2,5, СКН - 26-75. Свойства конечной смеси приведены в таблице.

Пример 5 (по прототипу). На вальцах при 160°С смешивают 65% СЭБ, 25% ПХП и вулканизующие агенты (4,5 мас.ч. оксида магния, 4,5 мас.ч. оксида цинка, 0,5 мас.ч. 2-меркаптобензтиазола и 0,5 мас.ч. стеариновой кислоты, из расчета на 100 мас.ч. всего ПХП в смеси). Смешение ведут в течение 5 мин для осуществления частичной вулканизации эластомера. Затем в полученную смесь вводят 10% техуглерода марки П-234 и продолжают смешение еще в течение 15 мин для завершения процесса вулканизации эластомера. Получают массу черного цвета, которую подвергают испытаниям. Свойства ТПРС приведены в таблице.

Примеры 6 (по прототипу). На вальцах при 160°С смешивают 24,6% ПЭНД, 55% СКН-26 и вулканизующие агенты для СКН-26 (5 мас.ч. оксида цинка, 1,5 мас.ч. 2-меркаптобензтиазола, 1,5 мас.ч. стеариновой кислоты и 2 мас.ч. серы из расчета на 100 мас.ч. всего СКН-26 в смеси). Смешение ведут в течение 5 мин для осуществления частичной вулканизации эластомера. Затем в полученную смесь вводят 12% техуглерода марки П-234 и продолжают смешение еще в течение 15 мин для завершения процесса вулканизации эластомера. Свойства ТПРС приведены в таблице.

Пример 7 (по прототипу). На вальцах при 160°С смешивают 45% ПЭНД, 40% СКН-40 и вулканизующие агенты для СКН-40 (5 мас.ч. оксида цинка, 1,5 мас.ч. 2-меркаптобензтиазола, 1,5 мас.ч. стеариновой кислоты и 2 мас.ч. серы из расчета на 100 мас.ч. всего СКН-40 в смеси). Смешение ведут в течение 5 мин для осуществления частичной вулканизации эластомера. Затем в полученную смесь вводят 15% аэросила марки А-17 5 и продолжают смешение еще в течение 15 мин для завершения процесса вулканизации эластомера. Свойства ТПРС приведены в таблице.

Пример 8 (по прототипу). На вальцах при 190°С смешивают 50% ПП, 40% синтетического каучука этиленпропиленового (СКЭП) и вулканизующие агенты для СКЭП 5,0 мас.ч. перекиси дикумила, 5,0 мас.ч. оксида цинка из расчета на 100 м.ч. всего СКЭП в смеси). Смешение ведут в течение 5 мин для осуществления частичной вулканизации эластомера. Затем в полученную смесь вводят 10% техуглерода марки П-234 и продолжают смешение еще в течение 15 мин для завершения процесса вулканизации эластомера. Свойства ТПРС приведены в таблице.

Как видно из таблицы, все ТПРС, полученные по предлагаемому способу (примеры 1-4), обладают одновременно и высокой маслобензостойкостью (маслопоглощение 1,4-2,8%, бензопоглощение 15,4 - 20%), и высокими деформационно-прочностными свойствами (σр=21,4-24 МПа, εp=520-700%). В то же время, ТПРС по прототипу обладают либо высокими деформационно-прочностными свойствами при низкой маслобензостойкости (пример 8. маслопоглощение 27,9%, бензопоглощение 64,1% при σр=19,1 МПа, εр=490%), либо обладают высокой маслобензостойкостью при низких деформационно-прочностных свойствах (σр=10,1-13,1 МПа, εр=250%, примеры 5-7).

Деформационно-прочностные свойства ТПРС, полученных по предлагаемому способу, в 2-3 раза выше, чем по прототипу при достаточно высокой маслобензостойкости.

Так смеси одного и того же состава, но полученные различными способами, обладают близкими значениями маслобензостойкости, но существенно различаются по деформационно-прочностным свойствам (примеры 1 и 5 и примеры 2 и 7), деформационно-прочностные свойства смесей по предлагаемому способу в 2-3 раза выше.

Таким образом, предлагаемый способ позволяет получать ТПРС, которые по сочетанию деформационно-прочностных свойств и стойкости к маслам и бензинам превосходят известные ТПРС.

| ТаблицаСостав и свойства термопластичных резиновых смесей | ||||||||||||||

| № примера | состав, мас.% | свойства | ||||||||||||

| полиолефин | наполнитель | эластомер | № вулк. смеси | σp, МПа | εр, % | εост, % | набухание, % | ПТР, г/10 мин | ||||||

| обозначение | % | марка | % | обозначение | % | æ | в масле | в бензине | ||||||

| по предлагаемому способу | ||||||||||||||

| 1 | СЭБ | 65 | П-234 | 10 | ПХП | 25 | 6 | 3 | 22,1 | 610 | 35 | 1,4 | 15,4 | 4,1 |

| 2 | ПЭНД | 45 | А-175 | 15 | СКН-40 | 40 | 12 | 1 | 21,7 | 560 | 30 | 1,8 | 16,1 | 1,8 |

| 3 | СЭГ | 31 | БС-100 | 19 | СКУ-8 | 50 | 7 | 2 | 24 | 520 | 40 | 2,1 | 17 | 1,2 |

| 4 | ПП | 22,5 | П-267 | 2,5 | СКН-26 | 75 | 10,2 | 1 | 21,4 | 700 | 25 | 2,8 | 20 | 0,2 |

| по прототипу | ||||||||||||||

| 5 | СЭБ | 65 | П-234 | 10 | ПХП | 25 | 6 | 3 | 13,1 | 250 | 35 | 1,4 | 16,1 | 4,0 |

| 6 | ПЭНД | 24,6 | П-234 | 12 | СКН-26 | 55 | 10,2 | 1 | 10,1 | 220 | 30 | 1,8 | 17,5 | 0,18 |

| 7 | ПЭНД | 45 | А-175 | 15 | СКН-40 | 40 | 12 | 1 | 12,8 | 280 | 35 | 1,9 | 19,1 | 0,35 |

| 8 | ПП | 48,6 | П-234 | 10 | СКЭП | 40 | 2,2 | 4 | 19,1 | 490 | 24 | 27,9 | 64,1 | 1,2 |

| СКЭП - этилен-пропиленовый эластомер; СЭБ - сополимер этилена с бутеном. СЭГ - сополимер этилена с гексеном, æ - диэлектрическая проницаемость.Условные обозначения, принятые в таблице: ПЭНД - полиэтилен низкого давления, СЭБ - сополимер этилена с бутеном, ПХП - полихлоропрен, СКН-26, СКН-40 - марки бутадиен-нитрильных эластомеров, СКУ-8 - марка уретанового эластомера, П-234, П-267 - марки технического углерода. А-175, марки аэросила,БС-100 - марка оксида кремния; σр - разрушающее напряжение при растяжении, εр - относительное удлинение при разрыве, εост - остаточное удлинение после 100%-ного растяжения, ПТР - показатель текучести расплава, ПП - полипропилен.Состав смесей вулканизующих агентов, в расчете на 100 мас. ч. каучука:№1 - Оксид цинка 5,0 мас.ч., Стеариновая кислота - 1,5 мас.ч., 2-меркантобензотиазол - 1,5 мас.ч., Сера - 2,0 мас.ч.;№2 - Димер толуилендиизоцианата (Десмодур ТТ) - 9,5 мас.ч. Стеариновая кислота - 0,5 мас.ч,;№3 - Оксид магния - 4,5 мас.ч., Оксид цинка 4,5 мас.ч., 2-меркантобензотиазол - 0,5 мас.ч., Стеариновая кислота - 0,5 мас.ч.;№5 - Перекись дикумила - 5,0 мас.ч., Оксид цинка - 5,0 мас.ч. |

Способ получения термопластичной резины путем смешения кристаллического полиолефина, эластомера, наполнителя и вулканизующих агентов, в условиях обеспечивающих вулканизацию эластомерного компонента, отличающийся тем, что используют эластомер с диэлектрической проницаемостью не менее 6, и смешение ведут в три стадии: на первой стадии получают концентрат наполнителя в кристаллическом полиолефине, содержащий 25-45 мас.% наполнителя, на второй стадии концентрат разбавляют эластомером до концентрации наполнителя 20-40 мас.% и соотношения кристаллический полиолефин/эластомер от 0,8 до 4,5, на третьей стадии в смесь вводят вулканизующие агенты для эластомера и дополнительные количества кристаллического полиолефина и эластомера до получения в конечной смеси концентрации наполнителя 2,5-19 мас.%, эластомера 25-75 мас.% и остальное кристаллический полиолефин.

www.findpatent.ru

(фр. semelle; англ. sole; нем. Laufsohle) — нижняя часть обуви, на которую опирается стопа человека.

Для подошв (деталей низа) используются обувная кожа, резина, пластики, поливинилхлорид, термопластичный эластомер, полиуретан, войлок, дерево. Также применяются пробка, фетр, каучук, нетканый иглопробивной материал.

Подошва может непосредственно соприкасаться со всей площадью стопы человека своей верхней частью и контактировать с почвой своей нижней частью. Как верхний, так и нижний слои подошвы могут иметь различные детали, например, стельки или подмётки, каблуки и т.п.

Подошва для современной обуви производится из натуральных и синтетических материалов. В основном используются кожа, резина, каучук, полимерные материалы (полиуретановые эластомеры (ПУ), термоэластопласт (ТЭП), поливинилхлорид (ПВХ), термоэластопласт + полиуретан (ТПУ).

Натуральные материалы подошвы (кожа и каучук) из-за их высокой цены используются в обувной промышленности для изготовления, как правило, элитной обуви.

Производителей качественной подошвы, которые могут удовлетворить массовый спрос покупателей по критериям «цена-качество», модельным рядам и другим факторам, не так много. В число лидеров по производству обувной подошвы такие предприятия, как «Львов-Пласт» (г.Львов), «Солекс» (г.Харьков), «Ас-Степ» (г.Одесса), другие. Подошва с крокулем (фр. semelle avec crocule; англ. sole with breast flap; нем. Sohlenhals) — подошва, пятка которой соответствует форме фронтальной поверхности каблука.

Подошва с крокулем (фр. semelle avec crocule; англ. sole with breast flap; нем. Sohlenhals) — подошва, пятка которой соответствует форме фронтальной поверхности каблука. Подошва с языком (фр. semelle avec «langue»; англ. sole with breast flap; нем. Sohlenzunge) — вид подошвы, у которой зауженная часть в готовой обуви в виде «языка» заходит под каблук.Формованная подошва (фр. semelle moulee; англ. moulded sole; нем. Formsohle) — подошва, изготовленная методом литья или прессования.

Формованная подошва изготавливается из резиновых смесей и композиций. Современные технологии производства подошв основаны на использовании полимеров.

Очевидным преимуществом формованных подошв является возможность воплощения значительного числа дизайнерских решений, фантазии модельеров обуви.Приставка подошвы (фр. allonge de semelle; англ. joint piece; нем. gestuckte Sohle) — деталь подошвы, которая находится в пяточной части подошвы.

Подошва с языком (фр. semelle avec «langue»; англ. sole with breast flap; нем. Sohlenzunge) — вид подошвы, у которой зауженная часть в готовой обуви в виде «языка» заходит под каблук.Формованная подошва (фр. semelle moulee; англ. moulded sole; нем. Formsohle) — подошва, изготовленная методом литья или прессования.

Формованная подошва изготавливается из резиновых смесей и композиций. Современные технологии производства подошв основаны на использовании полимеров.

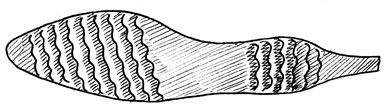

Очевидным преимуществом формованных подошв является возможность воплощения значительного числа дизайнерских решений, фантазии модельеров обуви.Приставка подошвы (фр. allonge de semelle; англ. joint piece; нем. gestuckte Sohle) — деталь подошвы, которая находится в пяточной части подошвы. Протекторная подошва (фр. semelle protecrice; англ. ribbed soles; нем. Rippensohle) — тип модной толстой подошвы с глубоко рифлёной ходовой поверхностью, напоминающей протекторы автошины.

Синоним: тракторы.

Протекторные подошвы часто выпускаются в исполнении, стилизующем армейскую обувь, что всегда ассоциируется с мужеством, доблестью, способностью выдерживать испытания.

Протекторная подошва (фр. semelle protecrice; англ. ribbed soles; нем. Rippensohle) — тип модной толстой подошвы с глубоко рифлёной ходовой поверхностью, напоминающей протекторы автошины.

Синоним: тракторы.

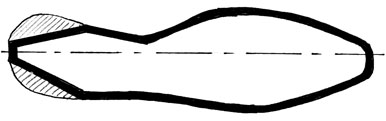

Протекторные подошвы часто выпускаются в исполнении, стилизующем армейскую обувь, что всегда ассоциируется с мужеством, доблестью, способностью выдерживать испытания. Профилированная подошва (фр. semelle cuvette; англ. profiled sole; нем. Formsohle) — тип формованной подошвы, которая на разных участках имеет разную толщину.

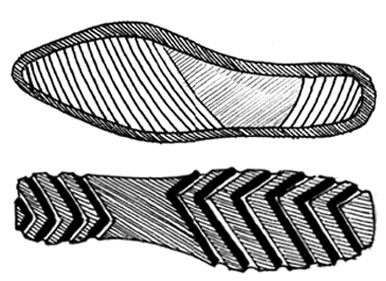

Профилированная подошва (фр. semelle cuvette; англ. profiled sole; нем. Formsohle) — тип формованной подошвы, которая на разных участках имеет разную толщину. Рифлёная подошва (фр. semelles cannelees; англ. ribbed soles; нем. geriffelte Sohlen) — подошва, ходовая поверхность которой представлена глубокими бороздками различной конфигурации.

Назначение рифлёной подошвы — улучшение сцепления с грунтом при различных условиях перемещения (бега, ходьбы , работы ног, например, водителя автомобиля, спортсмена).

Рифлёные подошвы повышают устойчивость при ходьбе и улучшают работу ног.Резиновая подошва — подошва, изготовленная из резины.

По данным на 2006 г., сегодня до 30% всех обувных подошв в мировом производстве обуви изготавливается из резины. Наряду со своими великолепными свойствами основным недостатком всех обувных резин является как многокомпонентность состава резиновой подошвы, так и большое число производственных операций резинового производства.Полимерная подошва — общее название класса подошв, основой материала которых являются те или иные полимеры.

Обувную промышленность заинтересовали следующие свойства полимерных материалов:

- хорошая термостойкость при воздействии высоких температур и эластичность при низких температурах;

- стойкость к воздействию микроорганизмов, растворителей, щелочей, кислот, радиации, света, озона;

- высокая остаточная прочность при многократном изгибе и сопротивление разрыву;

- высокая степень электроизоляции.

Подбирая рецептуру на основе полимеров, можно получать материал для обувной подошвы со свойствами, которые в оптимальной мере отвечают поставленным задачам.

Из полимерных материалов можно изготовить даже очень тонкую подошву, а различные вставки позволяют сделать её многоцветной, что очень важно для современной обуви. При этом дизайнеры имеют максимальную степень свободы в оформлении профиля подошв для создания разнообразной и разнопрофильной обуви.ПВХ-подошва — распространённый вид подошвы, изготовленной из поливинилхлорида.

Введение пластификаторов в ПВХ позволяет повысить морозостойкость полимерной композиции. Чем больше содержание пластификаторов, тем выше эластичность и морозостойкость, но ниже прочность. Пластификаторами ПВХ-композиций для низа обуви являются сложные эфиры фталиевой и себациновой кислот. Так как пластификаторы ослабляют межмолекулярное взаимодействие в зоне клеевого шва, то не допускается применение наиритового клея. При использовании ПВХ-подошв необходимо нанесение на затяжную кромку обуви полиуретанового клея.

Вместе с тем ПВХ-подошвы считаются низкоэластичными и неморозостойкоми.ТЭП-подошва — подошва обуви, изготовленная из термопластичной резины; принципиально новый (2006 г.) материал для обувной подошвы.

Синоним: термоэластопласт-подошва.

ТЭП сочетают в себе эластичные свойства каучуков (способность к высокоэластическим деформациям и высокая морозостойкость) и термопластические свойства термопластов (высокая текучесть в расплавленном состоянии и способность перерабатываться литьевым способом).

Термоэластопластичные подошвы лишены недостатков резиновых подошв, низкой эластичности и морозостойкости ПВХ-подошв.

Уникальные физико-механические свойства ТЭП обусловлены их строением.

ТЭП-подошва представляет собой интегральную структуру: наружные слои подошвы монолитные, а внутренние, в объёме изделия, — пористые.

В отличие от пористых подошв из резины твёрдость и истираемость ТЭП-подошв не зависит от плотности, благодаря наличию монолитного наружного слоя.

ТЭП-подошва отличается высокой морозоустойчивостью (- 50 °С). По показателям истираемости значительно превосходит многие термопласты, некоторые резины.

ТЭП-подошвы обладают высоким коэффициентом трения по асфальту, мокрым дорогам и снегу, что снижает травматизм в зимнее время.

Недостатком ТЭП-подошвы является сравнительно небольшая термостойкость.Полиуретановая подошва — подошва, изготовленная на основе полиуретана.

Синоним: ПУ-подошва.

Обладают совокупностью очень ценных свойств для низа обуви. Подошвы получаются легкие, мягкие, прочные, высокой износостойкости, морозостойкие (до - 35 °С), термостойкие, возможно окрашивание в различные цвета.ТПУ-подошва (термоэластопласт + полиуретан) — комбинированная подошва, изготовленная на основе термоэластопласта и полиуретана.

Сочетает в себе свойства ТЭП-подошвы и полиуретановой подошвы, выделяется лёгкостью, прочностью, не скользит, не имеет температурных ограничений.«Львов-Пласт» — 1) обувное предприятие-производитель обувной подошвы в г.Львов, обеспечивающее рынок Украины, России, Белоруссии и Молдовы. 2) товарная марка, которую имеют изделия этого предприятия.

Современная (2006 г.) фабрика занимает территорию площадью 6000кв.м., оснащена оборудованием фирм «Nuova ama gusberti», «Met», «Plastak», «Industrial servise», «Re-fi», на предприятии занято более 350 специалистов. Основой производства обувной подошвы является итальянское и немецкое сырьё премиум-класса.

Перспективны модели подошвы из полиуретана, терморезины, ПВХ как классического, так и спортивного направления широкой цветовой гаммы. Модельные ряды модифицируются в соответствии с последними тенденциями моды.

Рифлёная подошва (фр. semelles cannelees; англ. ribbed soles; нем. geriffelte Sohlen) — подошва, ходовая поверхность которой представлена глубокими бороздками различной конфигурации.

Назначение рифлёной подошвы — улучшение сцепления с грунтом при различных условиях перемещения (бега, ходьбы , работы ног, например, водителя автомобиля, спортсмена).

Рифлёные подошвы повышают устойчивость при ходьбе и улучшают работу ног.Резиновая подошва — подошва, изготовленная из резины.

По данным на 2006 г., сегодня до 30% всех обувных подошв в мировом производстве обуви изготавливается из резины. Наряду со своими великолепными свойствами основным недостатком всех обувных резин является как многокомпонентность состава резиновой подошвы, так и большое число производственных операций резинового производства.Полимерная подошва — общее название класса подошв, основой материала которых являются те или иные полимеры.

Обувную промышленность заинтересовали следующие свойства полимерных материалов:

- хорошая термостойкость при воздействии высоких температур и эластичность при низких температурах;

- стойкость к воздействию микроорганизмов, растворителей, щелочей, кислот, радиации, света, озона;

- высокая остаточная прочность при многократном изгибе и сопротивление разрыву;

- высокая степень электроизоляции.

Подбирая рецептуру на основе полимеров, можно получать материал для обувной подошвы со свойствами, которые в оптимальной мере отвечают поставленным задачам.

Из полимерных материалов можно изготовить даже очень тонкую подошву, а различные вставки позволяют сделать её многоцветной, что очень важно для современной обуви. При этом дизайнеры имеют максимальную степень свободы в оформлении профиля подошв для создания разнообразной и разнопрофильной обуви.ПВХ-подошва — распространённый вид подошвы, изготовленной из поливинилхлорида.

Введение пластификаторов в ПВХ позволяет повысить морозостойкость полимерной композиции. Чем больше содержание пластификаторов, тем выше эластичность и морозостойкость, но ниже прочность. Пластификаторами ПВХ-композиций для низа обуви являются сложные эфиры фталиевой и себациновой кислот. Так как пластификаторы ослабляют межмолекулярное взаимодействие в зоне клеевого шва, то не допускается применение наиритового клея. При использовании ПВХ-подошв необходимо нанесение на затяжную кромку обуви полиуретанового клея.

Вместе с тем ПВХ-подошвы считаются низкоэластичными и неморозостойкоми.ТЭП-подошва — подошва обуви, изготовленная из термопластичной резины; принципиально новый (2006 г.) материал для обувной подошвы.

Синоним: термоэластопласт-подошва.

ТЭП сочетают в себе эластичные свойства каучуков (способность к высокоэластическим деформациям и высокая морозостойкость) и термопластические свойства термопластов (высокая текучесть в расплавленном состоянии и способность перерабатываться литьевым способом).

Термоэластопластичные подошвы лишены недостатков резиновых подошв, низкой эластичности и морозостойкости ПВХ-подошв.

Уникальные физико-механические свойства ТЭП обусловлены их строением.

ТЭП-подошва представляет собой интегральную структуру: наружные слои подошвы монолитные, а внутренние, в объёме изделия, — пористые.

В отличие от пористых подошв из резины твёрдость и истираемость ТЭП-подошв не зависит от плотности, благодаря наличию монолитного наружного слоя.

ТЭП-подошва отличается высокой морозоустойчивостью (- 50 °С). По показателям истираемости значительно превосходит многие термопласты, некоторые резины.

ТЭП-подошвы обладают высоким коэффициентом трения по асфальту, мокрым дорогам и снегу, что снижает травматизм в зимнее время.

Недостатком ТЭП-подошвы является сравнительно небольшая термостойкость.Полиуретановая подошва — подошва, изготовленная на основе полиуретана.

Синоним: ПУ-подошва.

Обладают совокупностью очень ценных свойств для низа обуви. Подошвы получаются легкие, мягкие, прочные, высокой износостойкости, морозостойкие (до - 35 °С), термостойкие, возможно окрашивание в различные цвета.ТПУ-подошва (термоэластопласт + полиуретан) — комбинированная подошва, изготовленная на основе термоэластопласта и полиуретана.

Сочетает в себе свойства ТЭП-подошвы и полиуретановой подошвы, выделяется лёгкостью, прочностью, не скользит, не имеет температурных ограничений.«Львов-Пласт» — 1) обувное предприятие-производитель обувной подошвы в г.Львов, обеспечивающее рынок Украины, России, Белоруссии и Молдовы. 2) товарная марка, которую имеют изделия этого предприятия.

Современная (2006 г.) фабрика занимает территорию площадью 6000кв.м., оснащена оборудованием фирм «Nuova ama gusberti», «Met», «Plastak», «Industrial servise», «Re-fi», на предприятии занято более 350 специалистов. Основой производства обувной подошвы является итальянское и немецкое сырьё премиум-класса.

Перспективны модели подошвы из полиуретана, терморезины, ПВХ как классического, так и спортивного направления широкой цветовой гаммы. Модельные ряды модифицируются в соответствии с последними тенденциями моды.

www.rosslovo.ru

Название:

Артикул:

Текст: